半导体封装产业走向工业4.0 各厂进展快慢不一

由于产品特性的缘故,跟其他制造业相比,半导体制造相关产业的自动化程度一直是名列前茅。 但从自动化走向智能化,也就是从工业3.0走向工业4.0,实现数字转型,则是另一个截然不同的故事。

对半导体制造产业来说,由于业内领导企业想得够远,加上产业协会居中协调,早早就订立了SECS/GEM这类半导体设备专用的联网通讯标准,因此工业物联网对相关业者来说,不仅不是新概念,更已经与日常运作紧密结合。 然而,机台互联只是落实智能制造的第一步,各厂商在智能制造上的布局进展,在这条起跑线之后,就呈现天差地远的局面。

持续改善成本结构 智能制造势在必行

据了解,智能制造进展速度最快的台积电,光是一条产在线平均就有7~8万个感测单元,让台积电的制造团队不只可以实时掌握生产线的一举一动,还有大量数据可以进一步分析各制程步骤的细部状况,找出良率问题的成因或产能瓶颈所在, 进而谋求改善对策。 但对于其他晶圆代工厂,甚至是封测相关供应链业者而言,智能制造的推展进度就存在相当大的落差。

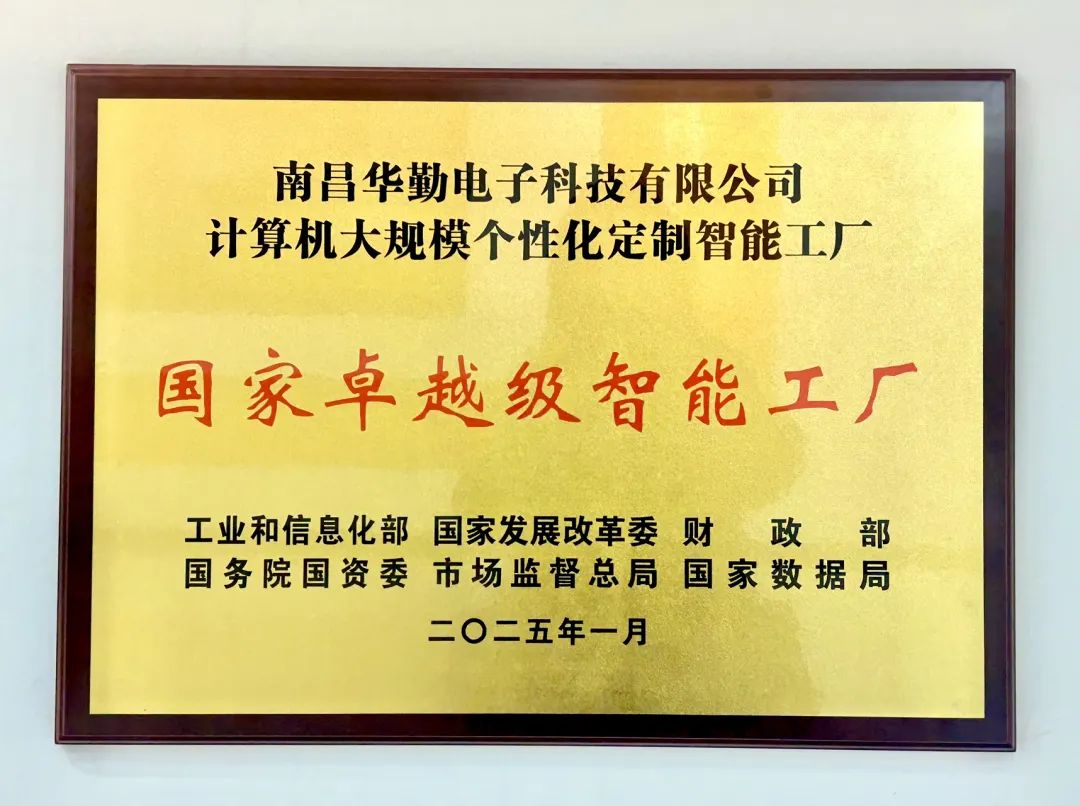

日月光半导体总经理暨执行长吴田玉(图1)表示,推动智能制造,甚至进一步导入人工智能来进行生产调校、找出生产瓶颈所在并予以克服,或进行生产排程等,将是整个封测产业未来必然要走的路。

图1 日月光半导体总经理暨执行长吴田玉认为,智能制造是半导体封装产业未来必然要走的道路。

以日月光为例,目前该公司一共有超过2.5万台打线机、9,000台测试设备,只要有些许良率提升或生产成本撙节的效果出现,都能带来巨大的经济效益,而且是留在自家口袋里的真金白银。 因此,日月光对于推动智能制造跟导入人工智能的态度一直相当积极。

事实上,吴田玉认为,近年来摩尔定律推进速度越来越慢,不纯然是技术问题,更关键的是成本下降的执行面出问题。 先进制程越来越昂贵,导致越来越多应用芯片负担不起,是拖累摩尔定律推进速度的关键因素之一。 因此,如何降低制造成本,对半导体制造业者来说,是十分重要的议题。

据了解,从2008年开始,该公司就已经启动工业4.0发展计划,至今一共有400位系统工程师投入相关研发。 目前该公司在智能制造方面,共投入机械手臂、自动搬运、虚实整合、工业物联网、大数据以及人工智能这六大领域。 并且从2014年开始,就已开始试行关灯工厂,并取得部分成果。 目前日月光已经有3座关灯工厂,这些工厂除了巡逻员之外,没有其他员工。

其实,对制造业而言,人一直是影响生产良率的一个重要因素。 除了人为作业疏失是所有制造业都会遇到的问题外,对半导体晶圆制造、封装等必须在无尘室进行生产的产业来说,人还是主要的污染源之一。 因此,在生产在线,如果能用机器取代人力作业,对生产效率、质量的提升,会带来相当大的帮助。

由人机协作走向全自动

不过,目前全球封装产业内,能做到无人工厂的业者其实还非常稀少。 专攻晶圆搬运应用的赛思托机器人(Sesto Robotic)执行长梁汉清(图2)就表示,虽然整体封装产业的自动化技术运用确实比过去成熟,但整体来说,该公司目前的主力销售产品仍是不带机器手臂的纯自动导引车(AGV), 而非带有手臂的智能移动机器人(IMR)。

图2 赛思托机器人执行长梁汉清指出,目前封装业者大多还停留在人机协作的阶段,要做到全自动化还需要一段时间。

梁汉清分析,这跟客户生产线的自动化基础建设进展有关,且事实上目前多数封装业者的生产线,还是要靠作业员帮机台进行上下料作业,已经达到全自动化的客户并不多见。

如果要实现无人封装产线,则封装机台跟IMR之间的整合,大概需要1~3年的时间。 首先,封装机台本身必须能支持全自动化作业,产线后端的软件平台,例如派车系统、制造执行系统(MES)等,会需要进行调整跟升级;IMR跟机台之间,也要有直接通讯的能力。 这也是该公司目前主力产品仍是AGV的原因,因为半自动化的作业流程,亦即AGV把晶圆搬到机台前,再由作业员协助上下料,是比较容易实现的。

不过,产业的趋势很明显,封装业者对全自动化解决方案的询问度正在升温,而这也是该公司选择在本届Semicon Taiwan展览期间主打S200+七轴机器手臂方案(图3)的原因。 该款整合了AGV跟七轴手臂的移动机器人,可以在相当狭小的空间内作业,手臂荷重为20公斤。 AGV本身则搭载360机器视觉等多种感应技术,不仅能侦测到平面上的工作人员或机台,就连机台上突出在外的屏幕、键盘等配件也能感测得到,让AGV也具备绕过这些悬空障碍物的能力。

图3 赛思托在本届Semicon Taiwan期间展示的S200 AGV与七轴机器手臂整合方案。

事实上,为了适应人机协作的需求,赛思托的AGV有许多安全防护机制,例如当AGV侦测到附近有人员存在时,就会自动减速;若发生碰撞,则是立刻停止。 至于手臂本身,虽然不是采用协作型手臂,但因为晶圆盒、晶舟在取放时的速度本来就很慢,以免晶圆承受太大的加速度而破裂,因此该公司在评估之后认为,采用协作型手臂的意义不大。 至于AGV本身,在移动时会把加速度控制在晶圆可承受的范围内,以确保晶圆的安全。 而这也意味着AGV在有人环境下很难全速运作,因为随时都可能要减速甚至紧急剎车。

梁汉清认为,某方面来说,这也是封装业者为何要走向全自动化的原因--在人机协作的环境里,移动机器人通常无法将其效率完全发挥。 在无人产在线,移动机器人才能发挥其真正的实力。

iNEMI标准化进展值得关注

封装设备大厂Kulicke& Soffa(K&S)则认为,封装产业如果要实现工业4.0或智能制造,最应该优先厘清的问题其实不是怎么做,而是要做什么,为什么做。

K&S资深副总裁张赞彬(图4)认为,就技术层面来说,透过机台联网来监控生产参数、机台健康状况等,是相对很容易做到的;在虚拟环境进行产线规画、调试,也不是太大的问题。 真正困扰封装业者的,其实是对智能制造的问题意识不够清晰。 每家封装业者拥有的资源、遭遇的挑战跟企业文化都不一样,因此每家公司营运上面临的课题也不尽相同,封装厂必须先厘清自己到底要解决哪些问题,排定优先次序,之后才能评估到底要导入什么技术方案来解决。 换言之,每家封装业者的智能制造发展路线图,都会是独特的。

图4 K&S资深副总裁张赞彬表示,对封测业者来说,实践智能制造最重要的关键在于厘清自己的真正需求。

不过,就设备供货商的角度来观察,确实有些共通的技术元素是所有封装业者都需要的,因此K&S提出了智能打线机(Smart Wirebonder)的概念(图5), 希望让打线机能够更轻松地融入各家封测厂的智能制造发展路线规画中。

图5 智能打线机的功能特点

另一方面,封装业者身居电子产业链的中段,前有晶圆生产,后有电子组装。 因此,封装业者的智能制造发展路线,要如何和整个电子产业链的智能制造发展进程衔接,也是每家封装业者必须考虑的问题。

事实上,目前电子业界已有一个汇集产业链上中下游,名为iNEMI的产业联盟,正试图推动整个电子产业朝向智能制造迈进。 目前该联盟有意利用IDM业者在马来西亚所建立的封测基础,在当地推动OSAT的工业4.0示范案场,预计在2~3年之后就能看到成果。

根据iNEMI的规画,要实现芯片到终端产品的智能制造,数据流(Data Flow)、资安与数字建构要素(Digital Building Blocks)的对接,是最重要的环节(图6)。 目前iNEMI正试图集结产业链上下游之力,突破相关障碍。

图6 iNEMI所提出的智能制造架构