光预固定: DELO 革新了双组分粘合剂

|

Windach, 2019年5月22日 | DELO 推出了双组分环氧树脂光预固定技术。借助这一混合物,用户的生产过程得以更简单快速,物流运输也更快捷。

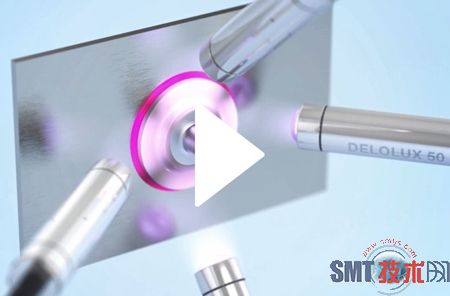

DELO-DUOPOX DB8989 前所未有地提升了双组分环氧树脂的固化速度。在数秒内就能预固定住元件,防止其滑落,使得整条装配线可以立刻进入下一道工序。在光强 1000 mW/cm² 的条件下照射5秒之后,它可达到 1 N/mm² 的强度。

同时它与常规的双组分产品类似,在室温条件下在阴影区也可以可靠地完成固化。或者在 80 °C 的条件下,仅需60分钟就可完成固化。除了需要的生产面积更少,生产周期更短之外,前一种方式可能对大多数用户而言更有吸引力,因为相比热固化更经济且节能。通常情况下,点胶、接合与光固化需要15到90分钟,而如今仅需1分钟不到便可完成,并迅速进入下一个生产工序。

此外,因为这种产品不必冷藏运输,因此为用户削减了物流成本。产品的有效期长达12个月,可以增加生产灵活度,用户也可以采购更大、更经济实惠的包装。

“这是一场技术革新” DELO 生产管理部门总监 Karl Bitzer 说。“它成功地把光固化与双组分产品的优点合二为一。将来,所有的用户只需要混合系统和固化灯即可。不再需要烘箱,不需另行准备储藏室,节能又省空间,更不用说大大节约了生产时间。”

即使暴露在高温和潮湿的环境下, DELO-DUOPOX DB8989仍然展现出很高的强度。这种粘合剂在铝上的剪切拉伸强度达到 28 MPa 。即使是在汽车工业要求的老化测试中,仍然能够保持这个数值不变。例如,在 85 °C 或 150 °C 的温度下,相对空气湿度 85 % 的条件下储藏 500 小时以后,这一强度几乎不变。因此,它适用于结构性粘接,例如接合电机里的稀土磁体。由于这一产品具有低释气和低收缩率,它甚至适合粘接摄像头里的光电子元件。

双组分粘合剂因其强度高、室温下能可靠固化、良好的耐介质性、便于运输与存储等一系列优点而闻名。在许多大批量生产中,在达到初始强度之前的这段时间,一直被视作一大缺陷 —— 不过,现在已得到了改善。 DELO 计划在未来开发其他几种光预固定双组分产品,包括适用于传感器封装等应用。

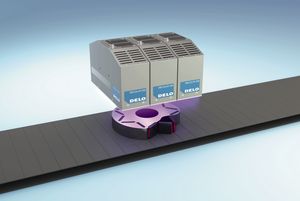

光预固定双组分粘合剂,将生产过程从一小时缩短成几秒钟 (图片来源: DELO)

|

|||

|

|||

网友评论

全部评论()