超小元器件助焊剂工艺SMT组装探索

摘 要:传统SMT是应用印刷机与钢网将锡膏分配到每一个元件的焊点。本文通过阐述几种助焊剂贴装的可靠焊接方法,来倡导的元器件与PCB预镀焊锡或使用锡片,只印刷助焊剂到每一个元件的焊点,贴装元器件过回流焊,这种流程的工艺简单,可靠性会更高!

关键词:SMT、助焊剂、超小型元器件、预置锡片、可靠性

1 SMT组装危机

SMT是PCB表面贴装元器件的组装技术。元器件是电子组装发展的基础,元器件的变化推动组装设备与组装工艺的革新。随着半导体和微电子元器件尺寸小到毫微级,传统的SMT组装技术已经遇到严重的危机。美国学者D.O Popa在2004年就指出:若按摩尔定律继续进行的话,会在2010年以后的十年中发生“电子组装危机”。他还指出:组装和封装复杂电子系统的成本将占到整个系统制造成本的60%-90%。SMT微电子组装技术的变革已经迫在眉睫,将会在2022年前出现蜕变,我们回顾一下SMT组装技术几十年的历史。

第一代SMT起始于 60年代美国军方,发展于 70年代后半期日本,从片状元器件、组装工艺和支撑材料的成熟,以及自动化设备大量研发出来,为SMT的发展奠定基础,80年代SMT逐步代替通孔插件技术(THT)。

第二代SMT实现细间距元器件的高速组装。90年代,随着I/O端子数的增多,器件的封装形式也将由QFP快速地向球栅阵列式封装形式过渡,BGA、CSP成为封装技术的主流,片式元器件0402大量应用,SMT实现了高速组装。

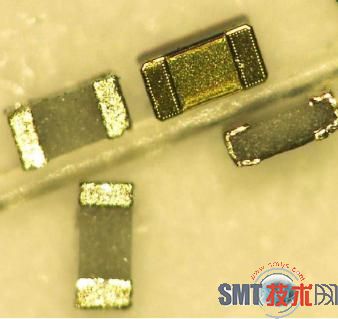

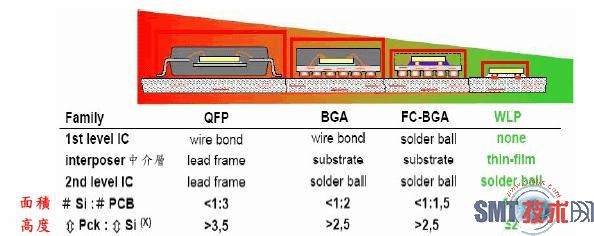

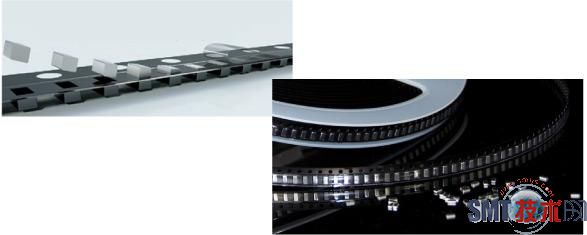

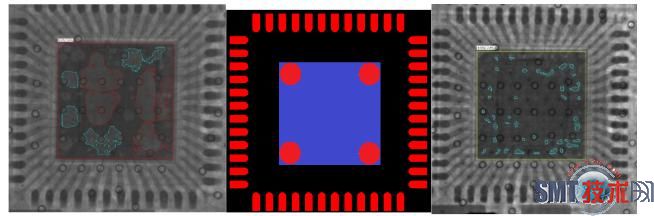

第三代SMT小型元器件超高速组装,21世纪随着手机由功能机向智能机发展,SMT实现了小型片式元件0201、01005与 CSP、QFN、POP、3D超细间距封装等器件的超高速组装。2015年超小型元器件03015(0.3 * 0.15 mm)已经量产如图1所示,其贴片工艺倍受关注,锡膏印刷工艺将是最大的挑战。日本JEITA电子组装技术委员会预测,到2020年贴装片式元件将实用0201尺寸(0.2 mm *0.1 mm)量产。芯片按摩尔定律发展如图2所示,芯片不断缩小,引发PWB、SMT与芯片封装三大行业不断渗透,系统级芯片封装SOC(system on chip)与系统级封装SIP(system in package)已经应用到iphone7与iwatch上面。

超小型元器件的组装对焊锡膏、钢网与印刷机的要求已经临近极限,3D打印锡膏应用成本又非常高。锡膏、钢网与印刷机已经很难全面满足各种焊点对焊锡分配的要求,SMT面临组装工艺的危机,变革的技术方向在哪里?

图1一根头发与03015元件比较 图2芯片封装发展

2 锡膏印刷工艺瓶颈

2.1合金焊料粉大小

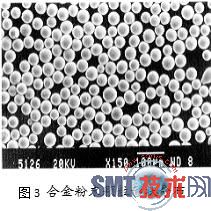

锡膏中合金粉末形状大部分为球形颗粒,球直径大小一般在30-200 um之间。大颗粒锡粉影响漏印,而颗粒太细表面积又增大,被氧化的程度会增高。合金粉末的形状、粒度和表面氧化程度对焊膏性能的影响很大,见图3。

随着元器件的不断的变小,对合金粉颗粒会要求越来越小,4号、5号合金粉已经大量应用,然而粒度减小带来的是合金粉末氧化的几率增大和焊料球的增多,焊膏抗冷、热坍塌的能力变差,桥连现象将更严重。

5号粉再小的合金粉不宜采用,大批量制造球直径<15 μm颗粒焊粉会非常困难,这样对焊膏中的助焊剂的保护性、活性、印刷时的工艺性也会要求更苛刻。

2.2 钢网厚度

随着元器件焊点不断小型化,要求钢网越来越薄,已使用钢网最薄的是0.08mm,当钢网的厚度过薄(如<70 μm)将导致梆网时张力不够,稳定性变差,使用寿命变短,焊膏印刷定位质量更差。采用nm级微晶的FG钢网材料,也是一种有限的改善办法,不能从根本上解决问题。技术上依据IPC—7525钢网开口尺寸的指南的要求。

1)三球定律:至少有三个最大直径的锡球能垂直排在模板的厚度方向上,至少有三个最大直径的锡球能水平排在模板的宽度方向上。

2)宽厚比:开口宽度与模板厚度的比率大于1.5(W/T﹥1.5)。

3) 面积比:开口面积与孔壁横截面积的比率大于0.66【W·T/2T(W+T) ﹥0.66】。

4) 若L<5W,则考虑宽厚比,否则考虑面积比。

减小焊料粉的粒度或减薄钢网的厚度,对锡膏的印刷释放是有限的改善,这样3D打印锡膏成为解决焊膏印刷工艺的理想思路,也同样面临材料与技术的瓶颈。

2.3 印刷机精度

印刷机的刮刀速度、压力与脱模速度等是保证焊锡膏印刷的参数,印刷机的印刷精度和重复精度是衡量可靠性的重要参数。除了进口MPM与DEK等设备外,国产印刷机有GKG等应用到iphone7的生产流程中,其他的还难以满足超小型焊点对印刷机的各项要求。

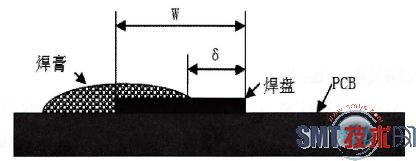

焊膏印刷时,焊膏在金属表面上的铺展所受的力是其面积的函数。显然,焊膏在微细的金属表面上润湿将明显受到影响,当焊盘尺寸W≤150μm时(相当于03015元件),若焊膏印刷时偏位量δ≥20%XW时,如图4所示。回流时焊膏就很难全部缩回到焊盘区,从而造成桥连和焊料珠。针对该例,印膏印刷机的精度ε和重复性均应<20%×W,即ε<30μm。显然印刷机必须达到重复精度(6σ@±15μm)和印刷精度6σ@±25 μm,才能满足需要。

图4印刷机的精度和重复性要求

2.4 锡膏释放

对于超细钢网的开孔,锡膏印刷后钢网与PCB脱离,毛细作用成了阻碍锡膏从钢网开孔内漏印的主要阻力,而对大开孔的锡膏,毛细现象可以忽略不计。针对不同钢网开孔对焊膏释放的统计表明,毛细现象是造成超小焊点少焊料,致使焊点可靠性下降的主要原因。超细钢网的锡膏释放毛细现象,又成为锡膏印刷工艺的瓶颈。

3 预置焊锡工艺的发展

3.1 BGA、CSP与Flip-Chip预置锡球锡膏工艺

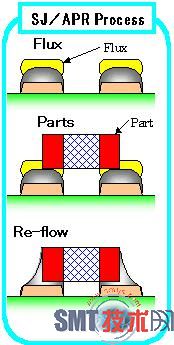

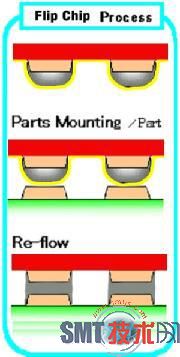

BGA、CSP与Flip-Chip预置锡球能够形成良好可靠的焊点,已经广泛应用20年了,如图5所示是2000年生产的Flip-Chip与CSP器件。随着电子产品微型化,BGA、CSP与Flip-Chip预置锡球的球引脚间距的越来越减小,当间距小于一定值时,印刷锡膏技术己很难适应了。试验表明在采用焊膏贴装回流焊接时,回流焊接的最小引脚间距为300μm,而采用助焊剂贴装回流焊接时,可达100μm。故当引脚间距小于300μm时,锡膏回流焊接工艺已经超过极限了,而BGA、CSP与Flip-Chip预置锡球如果采用印刷助焊剂贴装回流焊接,最小球引脚间距的工艺限度可以达到50μm。故采用助焊剂贴装回流焊接是应对超细脚间距芯片的工艺方法。

图5 采用预置锡球的芯片

3.2 POP助焊剂贴装工艺

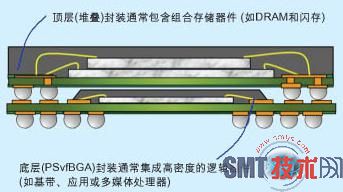

PoP (Package on Package)是利用SMT技术将一个零件贴装在另一个零件的上表面;Bottom 零件的上表面有类似于PCB上的焊盘用来贴装焊接Top零件,属于3D组装,主要是粘助焊剂、贴装再过回流焊接。2000年前3D堆叠技术大部分还只是应用在闪存及一些移动记忆卡中,如2000年Nokia 8210手机已结使用POP技术,在逻辑控制器上放置一枚内存(DRAM),如图6所示。

PoP技术广泛应用,模糊了一级封装与二级装配之间的界线,大大提高逻辑运算功能和存储空间,为终端用户提供了自由选择器件组合。如图7所示,手机逻辑电路上下层芯片3D 装配,粘助焊剂贴装,无锡膏贴装过回流焊。对于超细间距芯片与Flip-Chip,采用助焊剂贴装回流焊接已经广泛应用,是SMT比较成熟的工艺流程。

图6 逻辑控制器上贴装内存(DRAM) 图7 PoP技术在手机上的应用

4预置成型锡片的工艺

4.1 预成型锡片概念

预置锡球在BGA上应用较早,在一些有特殊的焊接要求地方,需要加大焊锡量,需使用预制成型锡片(solder perform),如图8是预制标准片式锡片,与片式元件一样的包装、贴装、过回流焊。由于锡片工艺的简单、可靠性高,使用量逐年增加,已经引起了国产焊锡厂家的注意。

图8 标准锡片

图9不同形状的锡片

锡片有与锡膏相同的属性,相同合金的固态焊料SnPb或SAC305等,图9是根据不同的需要制作的不同形状锡片,按照形状有可分方形、圆形与不规则形状,根据焊点要求体积可精确计算,一般而言,锡片的尺寸占焊盘的尺寸比为80%-90% ,可选择盒装、料盘装或散装,也可手工贴片。锡片可分含1%~3%的助焊剂或无助焊剂两种。锡片也需要助焊剂,锡片表面镀助焊剂可助焊盘与元件去除氧化,有助于焊接。

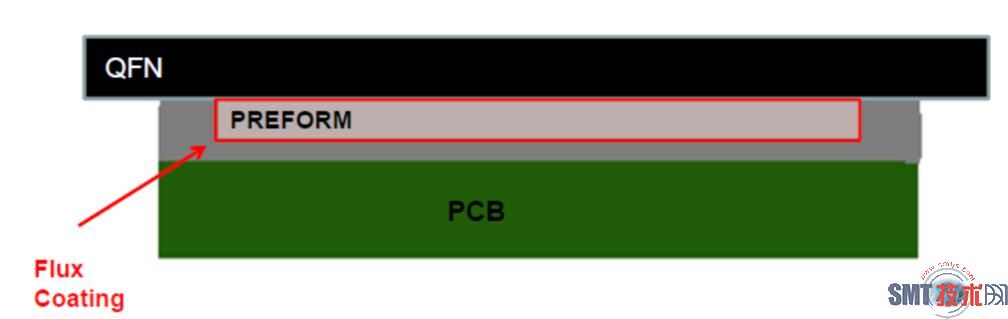

4.2 预成型锡片在QFN应用

应用成型锡片工艺,先印刷锡膏,对锡膏量的要求是越少越好,仅作固定焊盘的作用,锡片尺寸一般为接地焊盘点的80%,锡片的厚度一般为钢网锡膏印刷厚度的50%~70%,免洗助焊剂重量比一般为1.5%,需要考虑免洗助焊剂兼容性。如图10预制锡片放置工艺,从下到上分别是PCB、锡膏、成型锡片与QFN元件,锡片贴放在印刷了锡膏的焊点上,再贴装QFN元件,贴装完成过回流焊不需另外调整炉温曲线。试验统计表明使用预制锡片,QFN器件解决了大面积焊接空洞问题。

图10 预制锡片贴在锡膏上面,而后再贴QFN

如图11是使用预制锡片QFN回流后气泡比例对比图,其中第一个图是没有使用锡片的QFN,

图11使用预制锡片QFN回流后气泡对比(使用锡片前气泡比例46%,使用后气泡比例5.2%)

5 元器件与PCB预置焊锡工艺

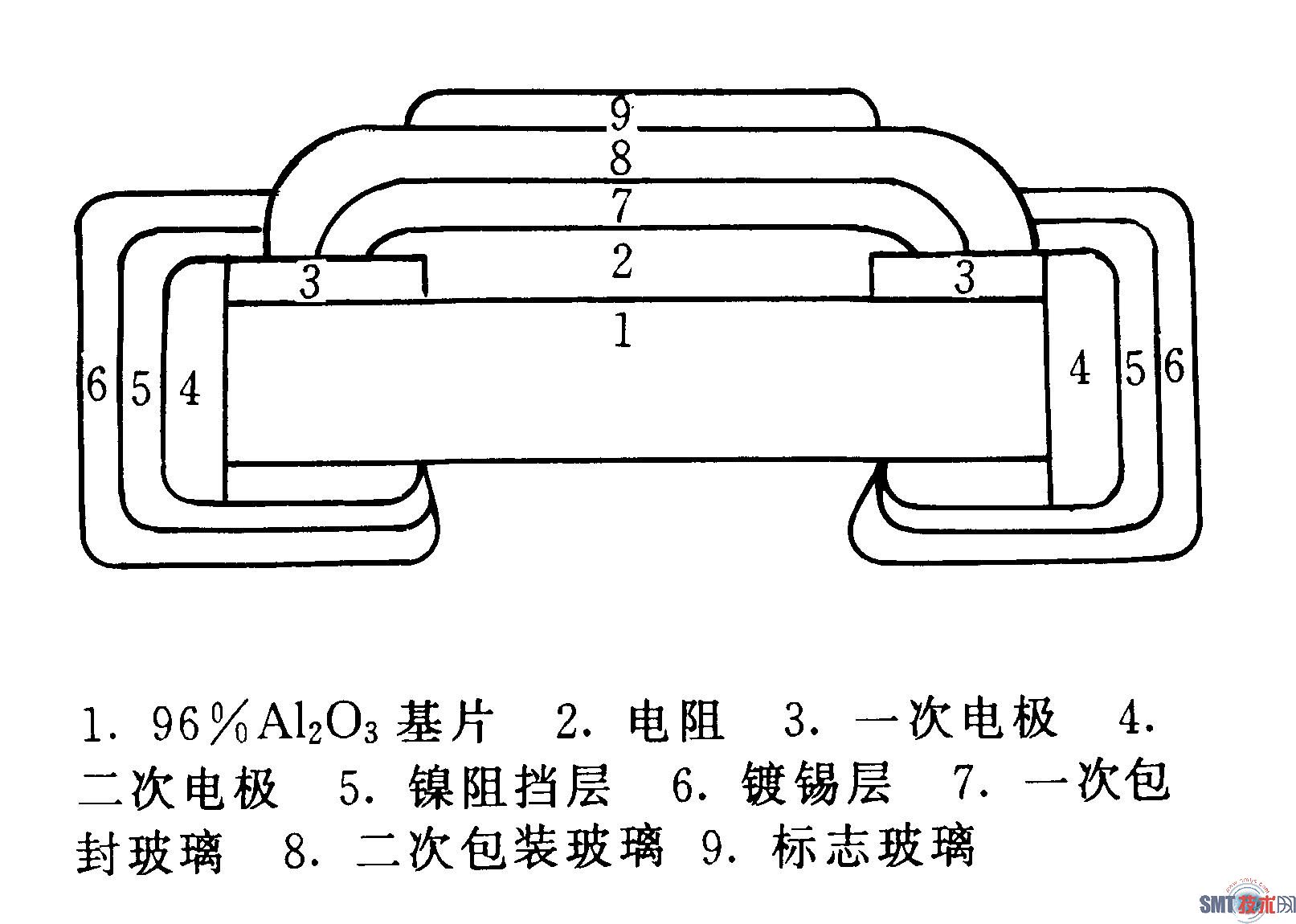

图12 电阻器的外型结构

由于锡膏工艺的制约,面对超小型元器件,传统的锡膏技术己很难适应了,而采用助焊剂贴装回流焊接时可达100μm,甚至50μm至更小,适应超小型元器件组装。PCBA全部采用助焊剂贴装回流焊接是发展趋势,这样就要求元器件或PCB采用焊锡预置方法,将焊锡电镀到元器件焊点或用预置成型锡片放置到焊点,印刷只用采用助焊剂,再贴装元器件过回流焊,形成良好可靠的焊点。

5.1 元器件预置锡球、锡片或镀锡(R、C、L、SOT、QFP、BGA、CSP)

5.1.1 元器件电镀预置焊锡

BGA预制锡球的技术已经非常成熟,超小型元器件也可以采用焊点预置锡球或锡片的工艺。这里仅以电阻器为例,分析电镀焊锡工艺。电阻的外型结构如图12,其中(1)是高铝陶瓷,它是片式电阻的基体;(2)是金属膜或碳膜电阻;(7)、(8)、(9)分别是包封玻璃,起到防潮的保护作用;(4)、(5)、(6)三层端焊头,最内层(4)为银钯(Ag-Pd)合金,厚度为0.5 mil,它与陶瓷基板有良好的结合力;中间层(5)为镍层,厚度为0.5~1 mil,它是防止在焊接期间银层的浸析;最外层(6)为端焊头,普通的电阻镀锡层只有1 mil。而电镀预置焊锡,厚度约10 mil,作为与焊盘焊接的锡,依据不同的尺寸的元件,电镀不同厚度。

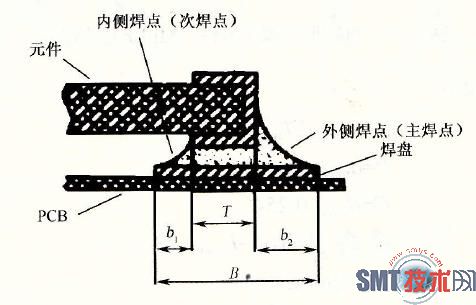

5.1.2 元器件焊点焊接形态

预置锡片焊点的可靠性,以片式元器件焊点的理想焊接形态分析为例,从图13中可以看出,焊锡不是越多就越好,只需要形成良好的IMC合金层就好,标准的焊点对焊锡量需要的不多,它有两个焊点,分别在电极的外侧和内侧。外侧焊点又称主焊点,主焊点呈弯月面状,维持焊接强度;内焊点起到补强和焊接时自对中作用。由图13可知理想的焊盘长度为B=b1+T+b2,式中b1取值范围为0.05~0.3 mm,b2取值范围为0.25~1.3 mm。

图13 理想的焊接形态

5.2 PCB预置焊锡

5.2.1 PCB预置焊锡方法

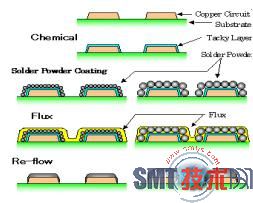

PCB焊盘涂镀层的种类比较多,工艺也非常成熟,预置比较厚的焊锡,还是比较少,在日本PCB预置焊锡的工艺已经开始研究,国内还是刚刚起步。如图14所示大概的步骤是:

(1)通过化学发应,在焊盘表面形成一层粘性层;

(2)向PCB上喷洒锡粉,在粘性作用下在焊盘表面附着一层锡粉;

(3)向锡粉表面喷一层松香 ;

(4)过Reflow加热,在焊盘表面形成一层焊锡层。

图14 PCB上预置比较厚的焊锡

5.2.1 助焊剂贴装工艺

图15 电阻无锡膏贴装与过回流焊 图16 Flip- Chip无锡膏贴装与过回流焊

通过在PCB焊盘上形成一层厚厚的锡层 , 然后在贴装中只需要印刷助焊剂松香,起着粘着元件与帮助焊接的作用,贴装好后,直接过回流焊,如图15所示是片式电阻。如图16所示是Flip-Chip器件,在无锡膏工艺下,贴装、过回流焊的过程。Flip- Chip Process使用PCB预置焊锡的工艺,供给焊点焊锡,然后在贴装中只印刷或喷涂助焊剂松香,直接过回流焊,形成良好的焊点。PCB焊盘预置焊锡,焊接精度高,降低焊接工艺要求,可以应对各种元器件包括Fine Pitch脚间距为 65μm的器件,预制焊锡是一种突破性PCBA组装工艺。

6 结论— 预置焊锡工艺是发展的方向

采用焊膏贴装回流焊接时,回流焊接的最小引脚间距为300μm,而采用助焊剂贴装回流焊接时可达100μm,甚至更小。面对新型超小型元器件广泛应用,预计2022年,微小元件已经到了极限,贴片机贴装头的取放贴装将发生根本性变革,助焊剂工艺将全面替代锡膏工艺。采用焊锡预置方法,不需要锡膏与印刷工序,合格率大大提高,预置焊锡工艺不用锡膏作焊料,不必担心焊料的寿命。这种预置锡膏的PCB镀层储存几个月后生产没有发生不良反应。 助焊剂贴装回流工艺的优点:

(1)对OEM厂家SMT工艺要求降低;

(2)对锡膏印刷机的要求大大降低;

(3)对钢网开孔方式要求降低;

(4)可靠性增强,不会出现少锡、短路与锡珠现象;

(5)降低OEM厂家成本,只要购买相应的助焊剂,不用购买锡膏。

(6)满足军工企业高可靠性要求高,可以先行,带动行业发展。

我国有全世界最多的焊锡材料厂家,但是在预置焊锡、锡片与锡球材料上面,一直依靠国外厂家。如果一部分有能力的焊锡厂家,转型做预置焊锡、锡片与锡球,将是一个充满前景的产业,超小元器件预置锡的应用将会推动微电子焊接的革命,预制焊锡是一种突破性PCBA组装工艺。