关于控制器SMT生产过程锡珠的产生与预防分析研究

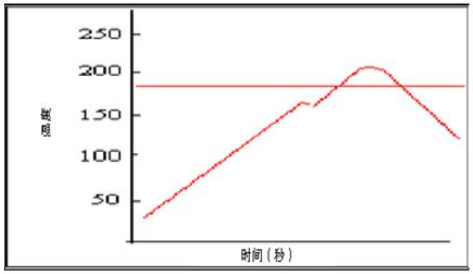

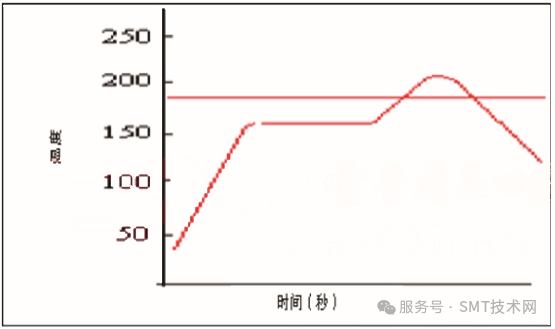

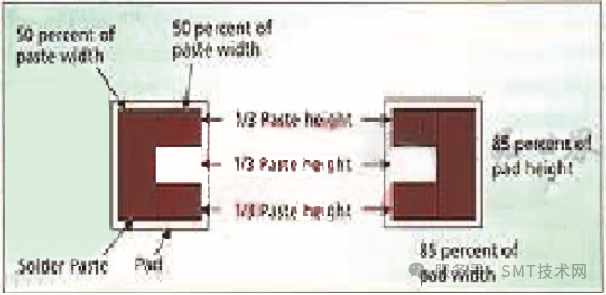

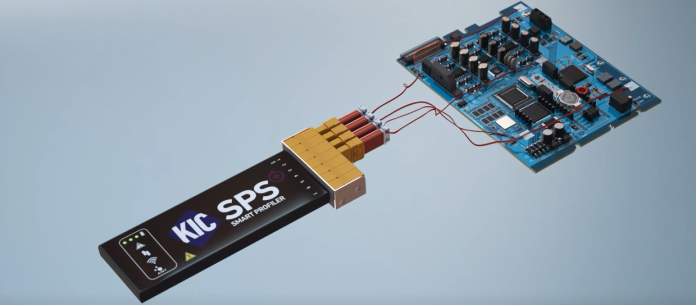

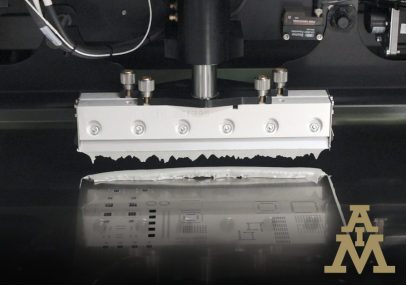

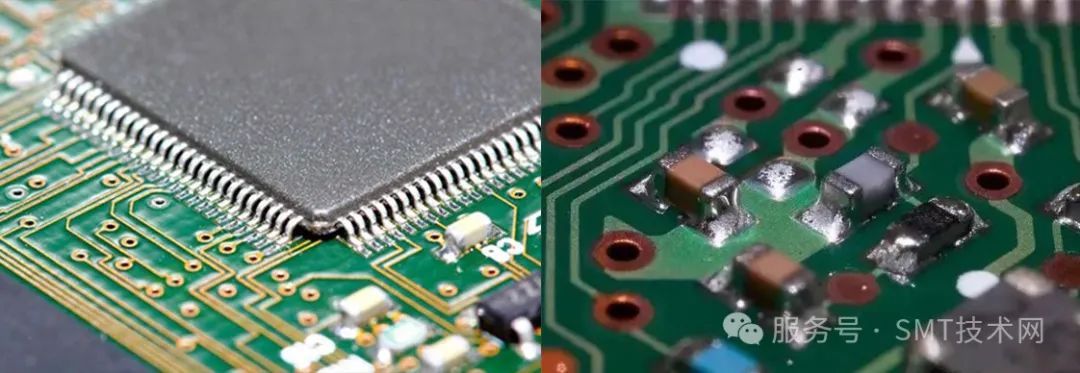

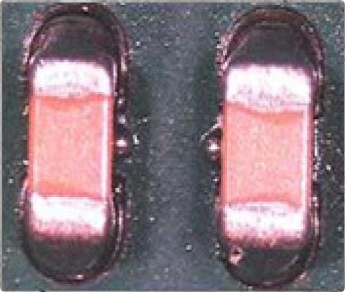

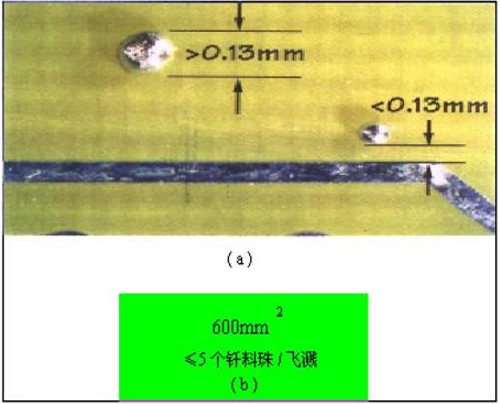

摘 要:焊接锡珠(SOLDER BALL)现象是表面贴装(SMT)过程回流焊及控制器焊接过程中波峰焊的主要缺陷,主要发生在电子元器件的周围,由诸多因素引起,它是控制器系统生产过程的主要缺陷之一,它的产生是1个复杂的过程,也是最烦人的问题,要完全消除它,是非常困难的,一般来说,锡珠产生的原因是多方面的,综合的及外界环境影响导致的,本文通过对SMT生产过程可能产生锡珠的各种原因的分析,提出相应得解决方法。 锡珠直径在(0.2~0.4)mm之间,也有超过此范围的,主要集中在PCB板上元器件的周围。锡珠的存在,为产品的质量可靠性埋下了隐患。原因是现代化PcB板元器件密度高、间距小,锡珠在使用过程可能脱落、转移,进而导致元器件短路,影响产品的质量及使用情况。因此弄清它产生的原因,并对它进行有效的控制,就显得尤为重要了。 1.1 回流焊中锡珠缺陷现象 焊膏是由各种金属合金组成,回流焊接中锡珠通常是在焊膏塌落(slump)或在处理期间压出焊盘时发生的,如图1所示。在再流期间,焊膏从主要的沉淀中孤立出来,与来自其他焊盘的多余焊膏集结,或者从元件体的侧面冒出形成大的锡珠,或者留在元件的下面,如图2所示。 图1 焊膏塌落或在处理期间压出焊盘形成的钎料珠 图2 多余锡膏集结或从元件体侧面冒出大钎料珠 1.2 IPC-610C对锡珠缺陷的可接收条件 1)不合格——1、2、3级要求 锡珠/飞溅的出现破坏了设定规定的最小电气间隙;这些锡珠没有被涂敷层夹陷(指产品在正常的使用环境下,锡珠不会发生移动),也没有附着在金属触点上。 2)不合格(迹象)——1、2、3级要求 锡珠/飞溅分布在焊盘或印制线条周围0.13 inin范围内,或者锡珠直径大于0.13mm,如图3所示。 图3 IPC-610C钎料珠/飞溅的可接收条件 IPC-A-610C将0.13 mm(0.005 12英寸)直径的钎料或每600 mm2(0.9平方英寸)面积上,少于5颗分为第一类可接受的,并作为第二与第三类的工艺标记。IPC-A-610 c允许“夹陷的”不干扰最小电气间隙的锡珠。可是,即使是“夹陷”的锡珠都可能在运输、处理或经受振动后变成可移动的。 回流焊接中锡珠的形成原因 1 解释回流焊中锡珠飞溅的几种理论 回流焊接过程中产生的溅锡珠现象的机理,目前存在下列几种理论解释: 表1“小爆炸”理论 ①“小爆炸”理论,如表1。 该理论认为:再流焊接中焊膏中助焊剂的激烈排气可能引起熔化焊点中的小爆炸,钎料颗粒在高温中的飞溅就可能发生。从而促使钎料颗粒在再流腔内空中乱飞,飞溅在PCB上形成锡珠粘附。当PCB材料内部夹有潮气时,和助焊剂排气有相同的效果。类似地,PCB板表面上的外来污染也是引起溅锡的原因。 ②溶剂排放理论 溶剂排放理论认为:焊膏助焊剂中使用的溶剂必须在再流时蒸发。如果使用过高温度,溶剂会“闪沸”成气体(类似于在热锅上滴水),把固体带到空中,随机散落到板上,成为助焊剂飞溅。为了证实或反驳这个理论,美国专家罗丝-伯思逊等人使用热板作样板进行导热性试验,并作测试。使用的温度设定点分别为190℃、200℃和220℃。试验结论是:不含钎料粉末的膏状助焊剂在任何情况下都不出现飞溅。含有粉末的助焊剂(焊膏)在钎料熔化和焊接期间始终都有飞溅。显然溶剂排气理论不能解释锡珠飞溅现象。 ③结合理论: 持此观点的人认为:当钎料熔化和结合时熔化材料的表面张力一种很大的力量——在被夹住的助焊剂上施加了压力,当压力足够大时,猛烈地排出。这一理论得到了对BGA内钎料空洞研究者的支持,其中描述了表面张力和助焊剂排气之间的联系(助焊剂排气率模型)。因此,有力的喷出是锡珠飞溅最可能的原因。接下来的实验室助焊剂飞溅模拟试验说明了结合的影响。完全的烘干大大地减少了飞溅现象,如表2所示(表2是来自金属结合的助焊剂飞溅模拟一烘干的研究)。 表2 焊接时间与焊接关系验证 2 可能引起溅锡珠的因素 根据结合理论建立的结合模型分析,具体影响飞溅现象的潜在因素,如表1所示(表1可能引起溅锡珠的因素)。 总之,任何方法,如果使焊膏粉球可能沉积在PCB上,并在回流过程时仍存在,都可以产生锡珠。包括:①在丝印期间没有擦拭模板底面(模板脏);②误印后不适当的清洁方法;③丝印期间不小心的处理;④基板材料和污染物中过多的潮气;⑤极快的温升斜率(超过4℃/s)。 1 最小化 优化助焊剂载体的化学成分和再流焊接温度曲线,将溅锡减到最低。通过评估清楚地表明了活性剂、溶剂、合金和再流焊接温度曲线对溅锡珠程度有重要影响。这些参数的适当调整可以将溅锡珠现象减到最小。 2 确选择助焊剂材料 聚合助焊剂有希望最终提供1个可能最小化的溅锡珠的解决方案,因为潜在的飞溅材料在温度激化的聚合过程中被包围。因此,没有液体助焊剂留下来产生飞溅。 3 回流温度曲线的选择 回流温度曲线和材料类型两者都必须调整以使飞溅最小。图4示出了一条没有平坦保温区的线性上升温度曲线,试验结果是所有材料都存在一些溅锡现象。基于飞溅机理的假设,这个线性曲线没有充分烘干助焊剂。图5所示的基本曲线包括1个160℃的高温保温(烘干)区,以蒸发所有的溶剂。这种溶剂的挥发增加了剩余助焊剂的粘性,减少了进入再流区后的挥发成份,因此减少了飞溅。但是,这样烘干带来的潜在问题是钎料的熔湿性变差和易产生空洞。使用惰性气体(氮气)可以帮助改善熔湿和减少空洞,但对飞溅却无效果。 图4 线性升温曲线,没有保温平台,对任何钎料和助焊剂材料都造成溅钎料 图5 有1个保温区,溶剂挥发提高了余下的助焊剂的粘性减少了溅锡 4 正确地设计模板开口形状 前面已讨论到模板开孔的形状是在免洗焊膏应用中的1个关键设计参数。是形成具有高可靠性的高质量焊点所要求的足够的焊膏量的基础。为了解决在片状元件上的溅锡珠的问题,在探讨各种模板开孔的形状中,最流行的是homeplate开孔设计(图6)。据说这种homeplate设计可以在需要的地方准确地提供焊膏,从片状元件的角上去掉过多的焊膏。可是,homeplate设计会带来焊膏的粘附区域不足的问题,焊膏提供很小的与零件接触的面积,因而易造成元件偏位。除此之外,homeplate设计不能消除片状元件下面和相邻位置的锡珠。在片状元件下面出现过多种焊膏的模板设计方案,包括: ①homeplate模板(图6)②比矩形片状元件焊盘形状减少85%的模板(图7)③对片状元件的T形开孔模板(图8) 图6所示的模板能减少在片状元件上的锡珠的数量,但是不能完全消除。图7所示的模板有80%的片状元件出现锡珠。而图8所示的模板可去掉50%的锡珠。因此,这三种模板没有哪个能有效地消除锡珠,同时在装配期间提供足够的粘附力来将元件固定在位。图9示出了85%的u形模板。在u形模板上,片状元件下面的中间部分是没有焊膏的。模板材料是0.16 mm厚度的不锈钢,采用化学腐蝕工艺。这种设计已经证明可以提供连续的焊膏沉淀。 图9 85% U形开孔模板 试验证实了对片状元件使用u形开孔模板能较好地消除锡珠。这种u型模板在其所需要的位置上可以提供准确的焊膏,而没有可能造成锡珠从片状元件体下面挤出的地方提供过剩的焊膏。u形开孔模板只在其需要的地方出现焊膏,且分布在片状元件体的边缘,不直接在元件体中间的下面。这样一来,如果片状元件贴放偏离位置,焊膏沉淀足够在整个过程和再流焊接中维持住零件。 优质的焊膏结合正确的温度曲线,可以达到实际消除焊锡和助焊剂的飞溅,相对于易挥发溶剂含量高和熔湿速度慢的焊膏可以达到最好的效果。提供给表面贴装元件的焊膏数量与位置的改善,直接影响锡珠与锡尘的出现与否。通过在适当的位置提供适量的焊膏,最终产品质量就可以大大提高。对片状元件来说使用u形开孔,可以大大地减少锡珠的发生。对QFP焊盘的减小,消除了相邻焊盘之间的锡尘。结合适当的焊盘尺寸与形状,就可为PCB的装配生产形成一种优化的高质量的生产工艺。

因素

机理

对飞溅的影响

助焊剂载体活性剂

不同的活性剂在再流时不同程度地提高了润湿和结合速度

快速的结合将增加助焊剂被夹住的可能性,将可能增加被夹助焊剂的压力,因此引起助焊剂爆发性的排出

助焊剂载体溶剂及其含量

溶剂类型和含量将影响预热期间烘干的程度

增加溶剂含量将引起被夹住的助焊剂更激烈的排出

合金类型

合金影响再流期间的润湿和结合速度

快速的结合将增加助焊剂被夹住的可能性,将可能增加被夹助焊剂的压力,因此引起助焊剂爆发性的排出

回流气氛

惰性(氮)环境增加了再流期间的润湿和结合速度

快速的结合将增加助焊剂被夹住的可能性,将可能增加被夹助焊剂的压力,因此引起助焊剂爆发性的排出

钎料熔化速度

更高的熔化温度增加了再流期间的润湿和结合速度

快速的结合将增加助焊剂被夹住的可能性,将可能增加被夹助焊剂的压力,因此引起助焊剂爆发性的排出

阻焊层的选择

不光滑的表面涂层提供了对残留的立足之地

快速的结合将增加助焊剂被夹住的可能性,将可能增加被夹助焊剂的压力,因此引起助焊剂爆发性的排出

模板开孔的设计

避免过多的焊膏沉淀

模板开孔形状和大小是形成高质量可靠的焊点所要求的足够的焊膏的关键参数,过多的焊膏沉淀是产生钎料珠的主要原因之一

元件贴装压力

易造成焊膏沉淀跑出焊盘

焊膏的任何塌落或过高的贴装压力将造成一些焊膏沉淀跑出焊盘,增加了在再流期间钎料珠的形成机会

温度/℃

1min

2min

3min

4min

150

观察到飞溅

1~2个飞溅

无飞溅

无飞溅

160

1~2个飞溅

无飞溅

无飞溅

无飞溅

170

无飞溅

无飞溅

无飞溅

无飞溅

用焊膏B:92(90% Sn/Pb37合料作试验)