半导体器件芯片焊接技巧及控制

1 引言

随着现代科技的发展,半导体器件和组件在工程、商业上得到了广泛应用。它在雷达、遥控遥测、航空航天等的大量应用对其可靠性提出了越来越高的要求。而因芯片焊接(粘贴)不良造成的失效也越来越引起了人们的重视,因为这种失效往往是致命的,不可逆的。芯片到封装体的焊接(粘贴)技巧很多,可概括为金属合金焊接法(或称为低熔点焊接法)和树脂粘贴两大类。它们连接芯片的机理大不一样,必须根据器件的种类和要求进行合理选择。要获得理想的连接质量,还需要有针对性地分析各种焊接(粘贴)技巧机理和特点,分析影响其可靠性的诸多因素,并在工艺中不断地加以改进。本文对两大类半导体器件焊接(粘贴)技巧的机理进行了简单阐述,对几种常用技巧的特点和适用性进行了比較,并讨论了在半导体器件中应用最为广泛的金-硅合金焊接失效模式及其解决办法。

2 芯片焊接(粘贴)技巧及机理

芯片的焊接是指半导体芯片与载体(封装壳体或基片)形成牢固的、传导性或绝缘性连接的技巧。焊接层除了为器件提供机械连接和电连接外,还须为器件提供良好的散热通道。其技巧可分为树脂粘接法和金属合金焊接法。

树脂粘贴法是采用树脂粘合剂在芯片和封装体之间形成一层绝缘层或是在其中掺杂金属(如金或银)形成电和热的良导体。粘合剂大多采用环氧树脂。环氧树脂是稳定的线性聚合物,在加入固化剂后,环氧基打开形成羟基并交链,从而由线性聚合物交链成网状结构而固化成热固性塑料。其过程由液体或粘稠液→凝胶化→固体。固化的条件主要由固化剂种类的选择来决定。而其中掺杂的金属含量决定了其导电、导热性能的好坏。

掺银环氧粘贴法是当前最流行的芯片粘贴技巧之一,它所需的固化温度低,这能够避免热应力,但有银迁移的缺点 [2]。近年来应用于中小功率晶体管的金导电胶优于银导电胶 [3]。非导电性填料包括氧化铝、氧化铍和氧化镁,能够用来改善热导率。树脂粘贴法因其操作过程中载体不须加热,设备简单,易于实现工艺自动化操作且经济实惠而得到广泛应用,尤其在集成电路和小功率器件中应用更为广泛。树脂粘贴的器件热阻和电阻都很高。树脂在高温下简单分解,有可能发生填料的析出,在粘贴面上只留下一层树脂使该处电阻增大。因此它不适于要求在高温下工作或需低粘贴电阻的器件。另外,树脂粘贴法粘贴面的机械强度远不如共晶焊接强度大。

金属合金焊接法主要指金硅、金锗、金锡等共晶焊接。这里主要以金硅共晶焊为例加以讨论。金的熔点为1063℃,硅的熔点为1414℃,但金硅合金的熔点远低于单质的金和硅。从二元系相图中能够看到,含有31%的硅原子和69%的金原子的 Au-Si共熔体共晶点温度为370℃。这个共晶点是选择合适的焊接温度和对焊接深度进行控制的主要根据。金硅共晶焊接法就是芯片在绝对的压力下(附以摩擦或超声),当温度高于共晶温度时,金硅合金融化成液态的Au-Si共熔体;冷却后,当温度低于共晶温度时,共熔体由液相变为以晶粒形式互相结合的机械混合物—— 金硅共熔晶体而全部凝固,从而形成了牢固的欧姆接触焊接面。共晶焊接法具有机械强度高、热阻小、稳定性好、可靠性高和含较少的杂质等优点,因而在微波功率器件和组件的芯片装配中得到了广泛的应用并备受高可靠器件封装业的青睐,其焊接强度已达到 245MPa[4]。金属合金焊接还包括“软焊料”焊接(如 95Pb/5Sn,92.5Pb/5In/2.5Ag),因为其机械强度相对较小,在半导体器件芯片焊接中不太常用。。

无论采用哪种焊接技巧,成功的标志都是芯片与封装体焊接面之间的界面牢固、平整和没有空洞。因为Au-Si共晶焊接在半导体器件和微电子电路中应用最为广泛,因而结合工作实际这里主要针对此种焊接技巧的失效原因和解决措施进行讨论。

3 失效模式分析

3.1 欧姆接触不良

芯片与基片间良好的欧姆接触是保证功率器件正常工作的前提。欧姆接触不良会使器件热阻加大,散热不均匀,影响电流在器件中的分布,破坏器件的热稳定性,甚至使器件烧毁。半导体器件的散热有辐射、对流和传导三种方式,其中热传导是其散热的主要方式。以硅微波功率晶体管为例,图1是硅微波功率管装配模型,图2是其热等效电路。其中Tj为管芯结温,TC为管壳温度;R1、R2、R3、R4、R5分别是芯片、Au-Si焊接层、BeO、界面焊料层和钨铜底座的热阻。总热阻R=R1+R2 +R3+R4+R 5。芯片集电结产生的热量主要通过硅片、焊接层、BeO传到WCu外壳。 Au-Si焊接层的虚焊和空洞是造成欧姆接触不良的主要原因,空洞会引起电流密集效应,在它附近有可能形成不可逆的,破坏性的热电击穿,即二次击穿。焊接层的欧姆接触不良给器件的可靠性带来极大隐患。

3.2 热应力失效

这是一种由机械应力导致的失效。因为其失效的最终表现形式往往是焊接面裂纹或芯片剥裂,因而在这里把它归结为微焊接失效模式之一来加以讨论。微电子器件的焊接界面是由性能各异的部分材料组成,如Si、SiO 2、BeO、Al2O3、WCu等。这些材料的线热膨胀系数各不一样,如常用作底座的WCu其膨胀系数比Si晶体几乎大4倍。当它们结合在一起时,不同的材料界面间会存在压缩或拉伸应力。微波功率器件在工作期间往往要经受热循环,因为芯片和封装体的热膨胀系数不同,在热循环过程中焊接面间产生周期性的剪切应力,这些应力将可能聚集在空洞的位置上使焊料形成裂纹甚至使硅片龟裂,最终导致器件因热疲劳而失效。

在芯片与管壳之间的焊层中,最大的热剪切力形变可估计为

S=DΔαΔT/2d (1)

式中,D为芯片对角线尺寸;d为焊层厚度;ΔT=Tmax-Tmin,Tmax为焊料凝固线温度,Tmin为器件筛选中的最低温度;Δα为芯片与基片材料的热膨胀系数之差。

从上式能够看到,热形变直接与芯片大小成正比,芯片尺寸越大,焊接后其在温循中要承受的剪切力也就越大。从这个角度讲,大功率器件采用小芯片多胞合成是非常必要的。

在焊接中,必须充分考虑到芯片与基片的热匹配情况,在硅器件中若使用热膨胀系数同硅非常相近的陶瓷基片(如AlN),将大大降低热应力,可用于大芯片装配。

4 焊接质量的三种检验技巧

4.1 剪切力测量

这是检验芯片与基片间焊接质量最常用和直观的技巧。图3是用来检测芯片焊接的GJB548A -96的最小剪切力与芯片面积的关系。在焊接良好的情况下,即便芯片推碎了,焊接处仍然留有很大的芯片残留痕迹。一般焊接空洞处不粘附芯片衬底材料,芯片推掉后可直接观察到空洞的大小和密度。图4是某器件芯片推掉后观察到的焊接空洞照片。用树脂粘贴法粘贴的器件,若要在较高、较低温度下长期工作,应测不同温度下的剪切力强度。

4.2 电性能考试

对于芯片与基片或底座导电性连接(如共晶焊、导电胶粘贴)的双极器件,其焊接(粘贴)质量的好坏直接影响器件的热阻和饱和压降 Vces,所以对晶体管之类的器件能够通过测量器件的Vces来无损地检验芯片的焊接质量。在保证芯片电性能良好的情况下,如果Vces过大,则可能是芯片虚焊或有较大的“空洞”。此种技巧可用于批量生产的在线考试。

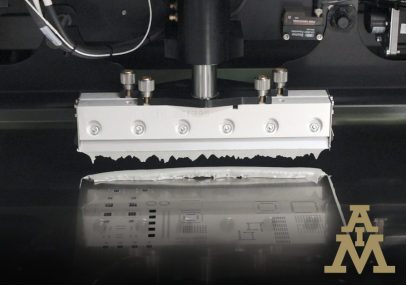

4.3 超声波检测

超声波检测技巧的理论根据是不同介质的界面具有不同的声学性质,反射超声波的才能也不同。当超声波遇到缺陷时,会反射回来产生投射面积和缺陷相近的“阴影”。对于采用多层金属陶瓷封装的器件,往往需对封装体进行背面减薄后再进行检测。同时,因为热应力而造成的焊接失效,用一般的考试和检测手段很难发现,必需要对器件施加高应力,一般是经老化后缺陷被激活,即器件失效后才能被发现。图5是某失效器件经背面减薄后的声扫照片,黑色圈内部分为焊接缺陷。利用超声波能够精确地检测出焊接区域内缺陷的位置和大小。

采用超声波探伤仪进行超声波检测是检验芯片焊接质量好坏的有效技巧。

5 焊接不良原因及对应措施

5.1 芯片背面氧化

器件生产过程中,焊接前往往先在芯片背面蒸金。在Au-Si共晶温度下,Si会穿透金层而氧化生成SiO 2,这层SiO2会使焊接浸润不均匀,导致焊接强度下降。即便在室温下,硅原子也会通过晶粒间的互扩散缓慢移动到金层表面。因此,在焊接时保护气体N2必须保证足够的流量,最好加入部分H 2进行还原。芯片的保存也应引起足够的重视,不仅要关注环境的温湿度,还应考虑到其将来的可焊性,对于长期不用的芯片应放置在氮气柜中保存。

5.2 焊接温度过低

虽然Au-Si共晶点是370℃,但是热量在传递过程中要有所损失,因而应选择略高部分,但也不可太高,以免造成管壳表面氧化。焊接温度也要根据管壳的材料、大小、热容量的不同进行对应调整。为保证焊接质量,应定期用表面温度计测量加热基座的表面温度,必要时监测焊接面的温度。

5.3 焊接时压力太小或不均匀

焊接时应在芯片上施加绝对的压力。压力太小或不均匀会使芯片与基片之间产生空隙或虚焊。表2是某型号芯片在不同压力下的剪切力强度比較。从表2中能够看出,压力减小后,芯片剪切力强度大幅度下降,而且实验中还可观察到硅片残留面积均小于50%。但也不能使压力过大,以免碎片。因此焊接时压力的调整是很重要的,要根据芯片的材料、厚度、大小的综合情况进行调整,在实践中有针对性地积累数据,才能得到理想的焊接效果。

5.4 基片清洁度差

基片被沾污、有部分油渍或氧化会严重影响焊接面的浸润性。这种沾污在焊接过程中是较简单观察到的,这时必须对基片进行再处理。

5.5 热应力过大

热应力引起的失效是个缓慢的渐变过程,它不易察觉,但危害极大。一般芯片厚度越大应力对应越小。因此芯片不应过薄。另外如果基片或底座与芯片热性能不匹配,也会造成很大的机械应力。焊接前基片或底座可先在200℃预热,用于拾取芯片的吸头也可适当加热以减少热冲击。焊接后能够在N2 保护气氛下进行缓慢冷却,在此冷却过程中也可消除部分应力。

5.6 基片金层过薄

当基片镀金层较薄又不够致密时,即便在氮气保护下,达到Au-Si共晶温度时,镀层也会发生严重的变色现象,从而影响焊接强度。实验证明,对于1mm×1mm的芯片,基片上镀金层厚度大于2μm才能获得可靠的共晶焊。一般来说,芯片尺寸越大,镀金层也要对应增加。

结语:

随着技术的发展,芯片的焊接(粘贴)技巧也越来越多并不断完善。半导体器件焊接(粘贴)失效主要与焊接面洁净度差、不平整、有氧化物、加热不当和基片镀层质量有关。树脂粘贴法还受粘料的组成结构及其有关的物理力学性能的制约和影响。要解决芯片微焊接不良问题,必须明白不同技巧的机理,逐一分析各种失效模式,及时发现影响焊接(粘贴)质量的不利因素,同时严格生产过程中的检验,加强工艺管理,才能有效地避免因芯片焊接不良对器件可靠性造成的潜在危害。