多次回流对不同成分Sn-Pb凸点IMC生长的影响

摘要:

以不同成分Sn-Pb凸点为研究对象,分析回流次数对凸点IMC生长的影响。试验结果表明,多次回流中,5Sn95Pb凸点的剪切强度变化幅度最大,其余凸点抗剪切强度波动范围较小。凸点界面处IMC层厚度值均逐渐增大,其中3Sn97Pb和5Sn95Pb凸点界面处的IMC厚度增加速度较慢。界面IMC层晶粒尺寸逐渐增大,10次回流后,3Sn97Pb和63Sn37Pb凸点界面处观测到长轴状凸起,5Sn90Pb和10Sn90Pb凸点界面处IMC层呈现出较为平坦的形态。

关键词: 倒装焊;Sn-Pb凸点;多次回流;IMC生长

01 引言

随着集成电路封装密度的不断提高,传统引线键合已无法满足要求,倒装焊技术应运而生并得到了广泛应用,其中又以凸点制备、芯片倒装等为关键技术。回流焊作为凸点制备的关键工序,直接影响着凸点的焊接质量,进而影响倒装焊器件的封装质量及可靠性。凸点制备技术常采用Sn-Pb焊料,其中主要是Sn 与UBM金属发生冶金反应[1],界面处IMC的形成也主要依靠Sn与UBM之间的冶金反应。焊料中Sn含量对于界面处的冶金反应有着极其重要的影响。有关研究表明,当Sn含量不同时,界面处形成的物质也不尽相同。之后,通过芯片倒装使得芯片与外壳形成机械连接与电连接,在此过程中,凸点经历第二次回流,凸点与UBM界面处的IMC进一步发生了变化[2],而IMC状态则是影响凸点可靠性的重要因素之一,因此进行多次回流对不同成分Sn-Pb凸点IMC生长影响的研究很有必要。

目前使用较为广泛的UBM类型有Cu基与Ni基。与Cu基UBM相比,采用Ni作为UBM时,Ni-Sn的反应速度要比Cu-Sn的反应速度慢两个数量级,不易形成过厚的脆性IMC层,因此采用Ni基UBM代替Cu基UBM的方法近年来很受重视。

02 试验方法及材料准备

2.1 材料准备

2.1.1 Pb-Sn焊球

本文选用共晶Sn-Pb焊球(63Sn37Pb)与3种常见的高铅焊球(10Sn90Pb、5Sn95Pb及3Sn97Pb)。焊球直径均为100 μm。

2.1.2助焊剂

本文使用的助焊剂为专用于高温焊料的助焊剂,可承受360℃以上的高温。

2.1.3 UBM

本文采用Ni基UBM,焊盘直径为85 μm,焊盘开口尺寸为50 μm。

2.2试验方法

通过置球法将焊球置于UBM上,回流后形成凸点。每种成分焊球的回流峰值温度为焊球熔点温度以上15℃,熔点以上回流时间设置为50 s。对带有凸点的芯片样品进行多次回流试验,然后利用剪切拉脱测试仪对凸点进行剪切强度测试;利用扫描电镜观察凸点的微观组织及IMC形貌;利用photoshop软件对IMC厚度进行提取,对IMC生长情况进行分析。

03 试验结果与分析

3.1凸点力学性能分析

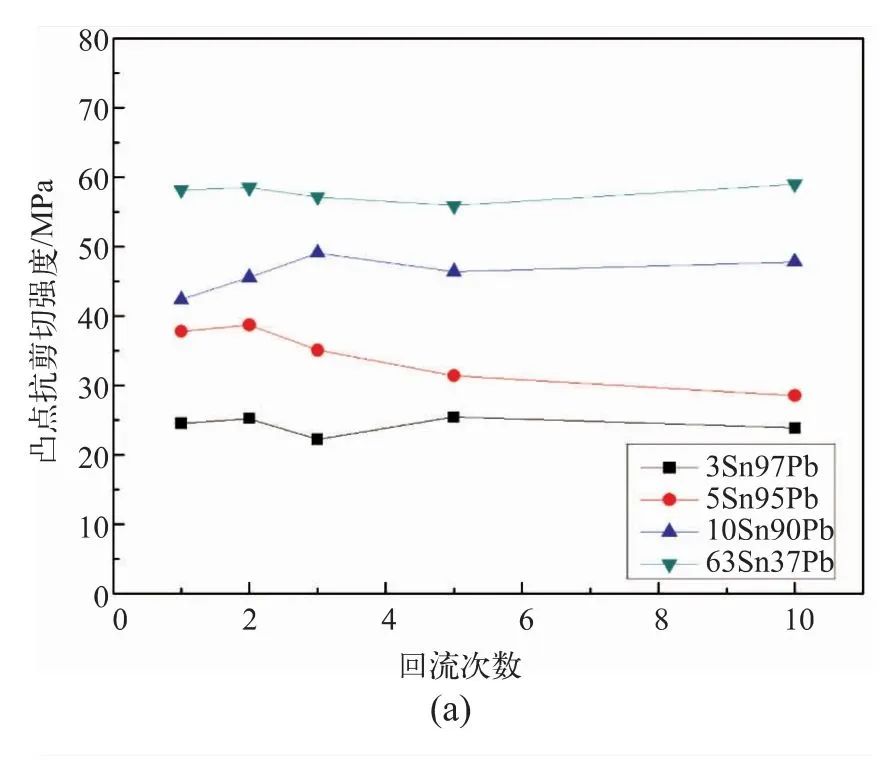

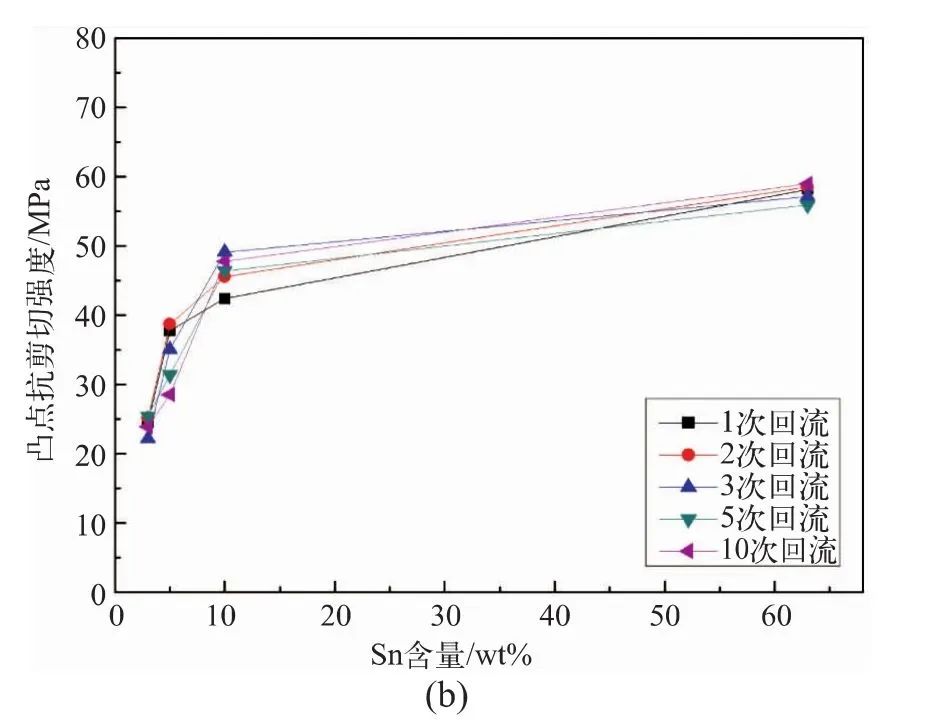

4种Sn-Pb凸点抗剪切强度随回流次数的变化情况如图1所示。

图1 不同成分凸点剪切强度变化情况

在多次回流过程中,3Sn97Pb凸点的剪切强度数值变化不大;5Sn95Pb凸点的剪切强度数值变化幅度最大,随着多次回流试验的进行,其剪切强度逐渐下降。10Sn90Pb凸点随着回流次数的增加,凸点的剪切强度先是呈逐渐增大的趋势,当凸点经过3次回流后,凸点的抗剪切强度达到最大,此后随着回流次数的继续增加,凸点的平均剪切强度整体上变化不大。63Sn37Pb凸点的抗剪切强度始终维持在较为稳定的水平。

3.2凸点界面反应分析

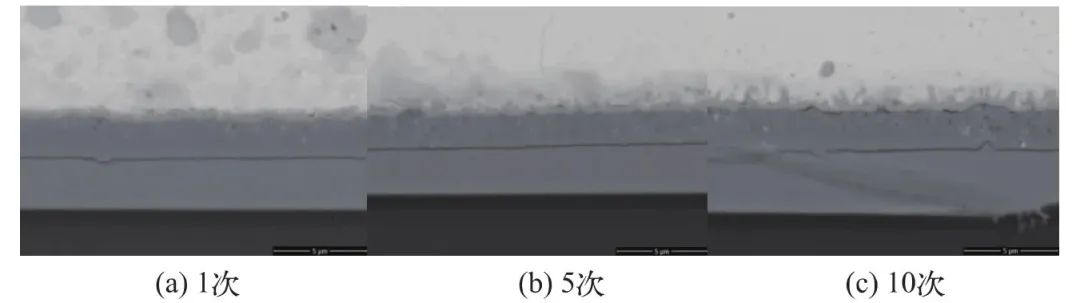

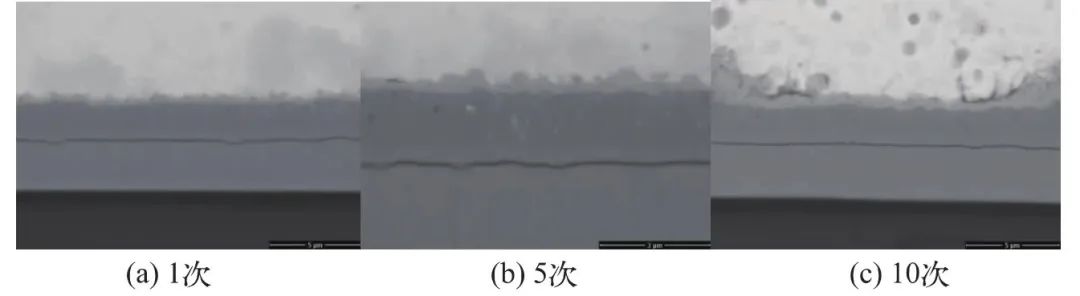

经过多次回流后不同凸点的横截面照片如图2~ 图5所示。由图2可知,随着多次回流试验的进行,3Sn97Pb凸点界面处IMC层厚度并未有较为明显的增加。随着回流次数的增加,界面处细长状的凸起明显变粗,凸起长度也逐渐增加,这说明界面处的IMC晶粒在不断生长。

对于5Sn95Pb凸点,当经过5次回流后,在界面处能观测到较为明显的扇贝状结构。10次回流完成后,IMC层的厚度值约增长一倍,且IMC层变得较为平坦。

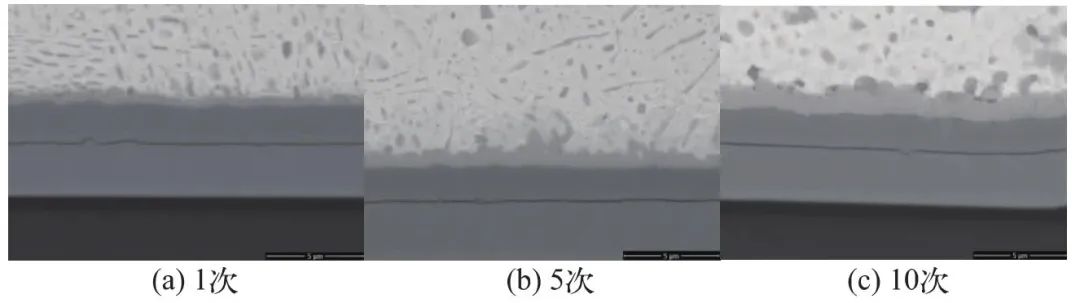

10Sn90Pb凸点在回流后的界面IMC层呈连续层状,5次回流后在界面IMC层能观测到明显的细轴状凸起,此时IMC层厚度约为回流后的2倍,经过10次回流后,界面处IMC呈扇贝状结构。随着回流次数的增加,凸点界面处的IMC层不断增厚。

63Sn37Pb凸点在经过5次回流后,IMC的形态未发生明显变化,仍呈长轴状凸起结构,但此时IMC层的厚度及凸起的横向尺寸较回流完成时有明显的增加。可能是在多次回流过程中,生成的IMC不再熔化,新生成的IMC在已有的IMC晶粒表面形核生长,使得晶粒的尺寸不断增加,并导致IMC层逐渐增厚[3]。经过10次回流后,IMC层厚度及晶粒尺寸进一步增大。

图2 多次回流后3Sn97Pb凸点横截面

图3 多次回流后5Sn95Pb凸点横截面

图4 多次回流后10Sn90Pb凸点横截面

图5 多次回流后63Sn37Pb凸点横截面

通过上述对比分析后可知,随着多次回流试验的进行,4种Sn-Pb凸点界面IMC层及晶粒尺寸均逐渐增大,10次回流完成后,3Sn97Pb和63Sn37Pb凸点界面处能观测到长轴状凸起[4],5Sn90Pb和10Sn90Pb凸点界面处IMC层呈现出较为平坦的形态。

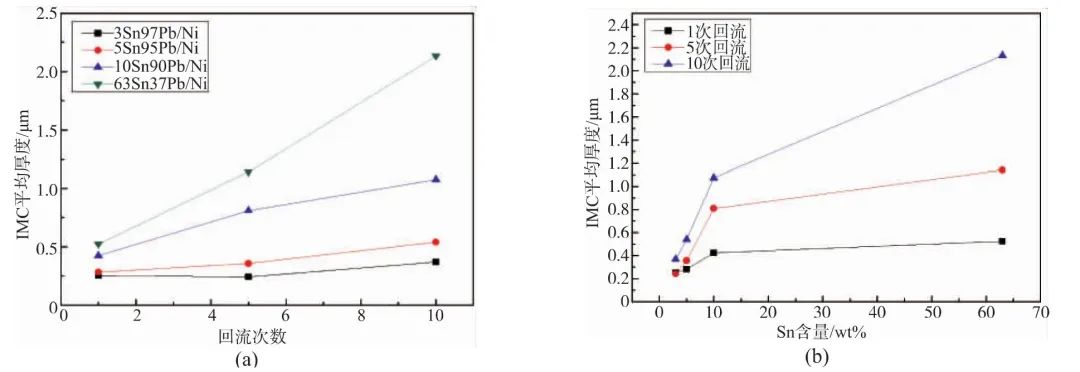

4种凸点界面处IMC层厚度随回流次数的变化情况如图6所示。

图6 4种凸点界面处IMC厚度随回流次数变化

随着回流次数的不断增加,4种Sn-Pb凸点界面处IMC层厚度值均逐渐增大,其中3Sn97Pb和5Sn95Pb凸点界面处的IMC厚度增加速度较慢,10次回流之后,两种凸点界面处的IMC层厚度相差不大。10Sn90Pb凸点界面处IMC层的厚度增加速度明显大于3Sn97Pb和5Sn95Pb,但经过5次回流之后,IMC层厚度的增加速度减慢,这可能与焊料中Sn原子消耗完毕有关。在4种Sn-Pb焊料中,63Sn37Pb凸点界面处IMC生长速度最快,这与焊料内部的化学势梯度及充足的Sn原子有关[5]。经过10次回流后,63Sn37Pb凸点界面处IMC层最厚,其次为10Sn90Pb凸点。

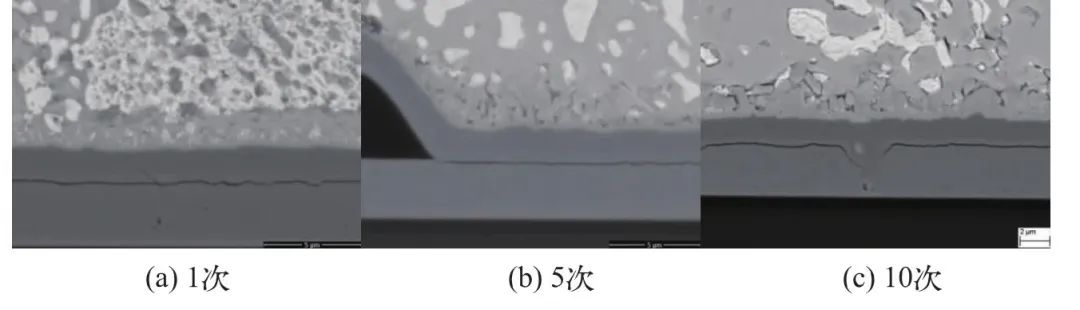

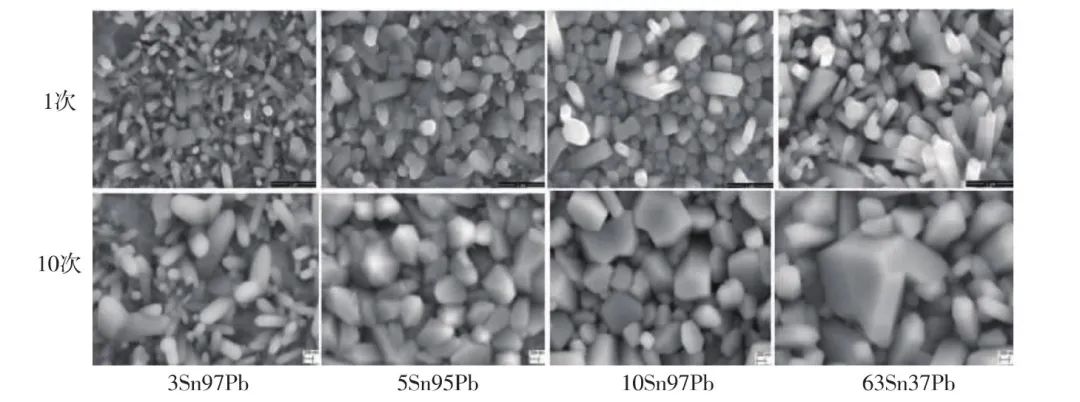

经过多次回流后不同焊点界面顶视图的形貌如图7所示。

图7 1次和10次回流后不同焊点界面顶视图对比

4种Sn-Pb焊点界面处IMC晶粒在回流后均呈棱晶状结构,通过计算可知,63Sn37Pb的IMC晶粒尺寸最大,其次为10Sn90Pb。

从顶视图形貌中可知,多次回流后3Sn97Pb界面处IMC晶粒仍呈棱晶状。经过10次回流后,在3Sn97Pb界面处的IMC晶粒尺寸增大,能观察到晶粒的合并生长。经过EDX分析可知,经过3次回流和10次回流后,3Sn97Pb凸点界面处形成的IMC的主要成分均为Ni3Sn,此外还含有少量的Ni3Sn2,IMC的成分未发生变化。

在5Sn95Pb/Ni的界面反应中,经过5次回流和10次回流后,界面处IMC的成分未发生变化,仍然主要是Ni3Sn2和Ni3Sn,且IMC晶粒尺寸均大于相同条件下的3Sn97Pb凸点。10次回流完成后,界面处晶粒明显变致密,只有个别晶粒仍呈棱晶状结构。

经过3次回流后,10Sn90Pb的IMC晶粒呈棱晶状,晶粒尺寸略有增加,通过EDX分析可知,10Sn90Pb凸点界面处IMC的主要成分为Ni3Sn4及Ni3Sn2。靠近焊料一侧的IMC在生长过程中由于有相对较多的Sn原子,可以形成Ni3Sn4型化合物,而靠近Ni侧的IMC由于Sn原子不足只能形成Ni3Sn2型化合物。经过10次回流后,界面处大尺寸晶粒数量增多,出现明显的晶粒合并生长现象,此时10Sn90Pb凸点界面处IMC的主要成分演变为Ni3Sn4。

在63Sn37Pb/Ni基UBM体系中,经过10次回流后,晶粒形态发生明显变化,出现严重粗化的晶粒,试验过程中IMC的主要成分始终为Ni3Sn4。

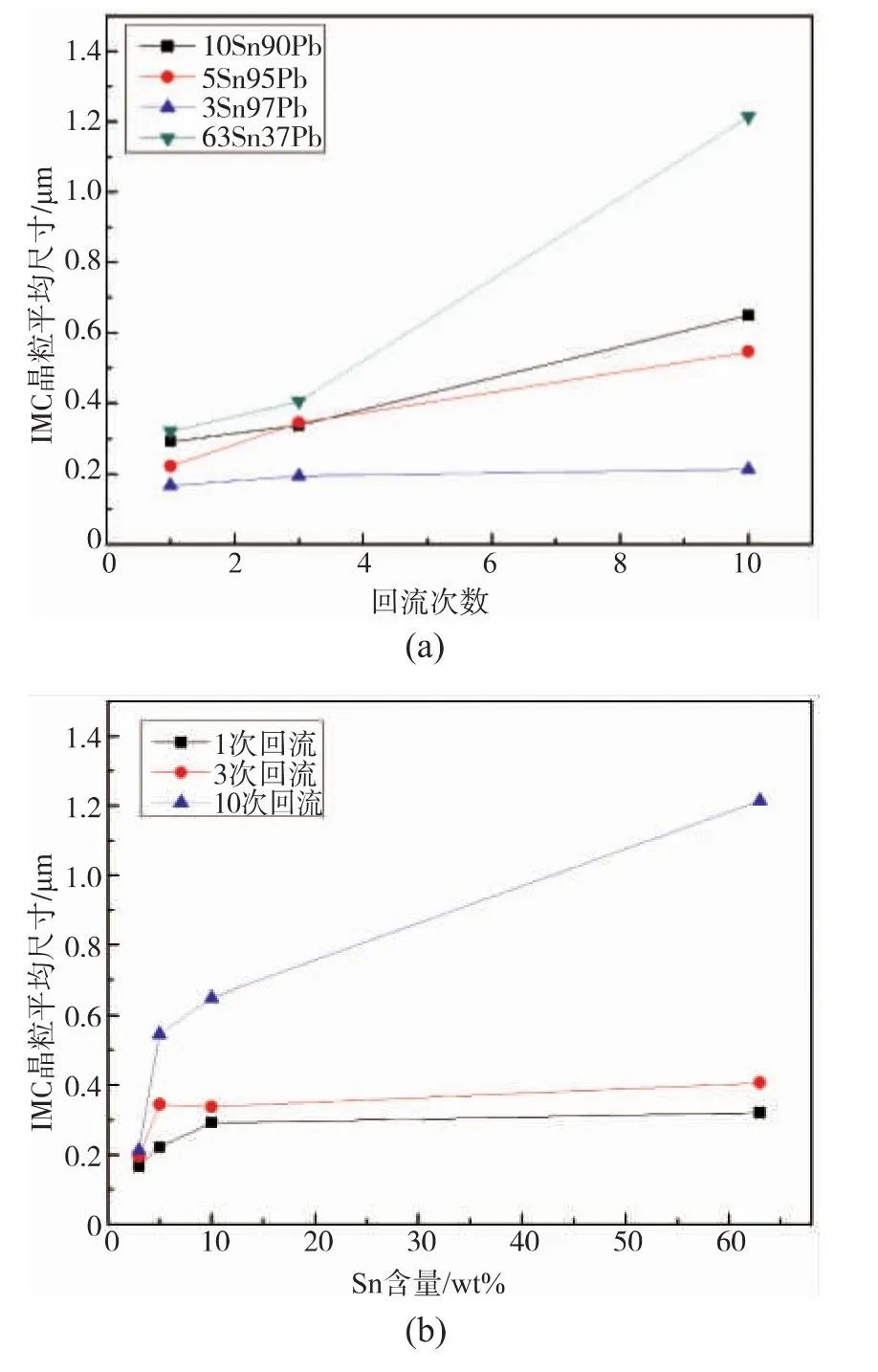

多次回流过程中,4种凸点界面处IMC晶粒尺寸的变化情况如图8所示。

图8 不同凸点IMC晶粒尺寸变化

由图8可知,经过多次回流后,4种凸点IMC晶粒尺寸均有所增加。对于3Sn97Pb和5Sn95Pb凸点而言,当经过3次回流后,晶粒生长速度均开始减小,当经过10次回流后,3Sn97Pb界面处晶粒尺寸仅比回流3次后增大约20 nm,5Sn95Pb凸点界面处IMC晶粒生长速度大于3Sn97Pb。在多次回流过程中,10Sn90Pb凸点IMC生长速度较为稳定,晶粒尺寸与回流次数之间近似呈线性关系。63Sn37Pb凸点界面处晶粒生长速度在3次回流之后明显增大。10次回流完成后,63Sn37Pb凸点界面处晶粒尺寸最大,其次为10Sn90Pb凸点。

04 结论

本文通过对比多次回流试验前后3Sn97Pb、5Sn95Pb、10Sn90Pb以及63Sn37Pb凸点的力学性能、IMC层厚度及IMC晶粒形貌,得出以下结论:

(1)在多次回流过程中,5Sn95Pb凸点的剪切强度变化幅度最大,其余3种凸点抗剪切强度波动范围较小。

(2)随着多次回流试验的进行,4种Sn-Pb凸点界面IMC层及晶粒尺寸均逐渐增大,10次回流完成后,3Sn97Pb和63Sn37Pb凸点界面处能观测到长轴状凸起,5Sn90Pb和10Sn90Pb凸点界面处IMC层呈现出较为平坦的形态。

(3)随着回流次数的不断增加,4种Sn-Pb凸点界面处IMC层厚度值均逐渐增大,其中3Sn97Pb和5Sn95Pb凸点界面处的IMC厚度增加速度较慢。

(4)经过多次回流后,4种凸点IMC晶粒尺寸均有所增加。