封装技术就是高功率电子器件的未来!

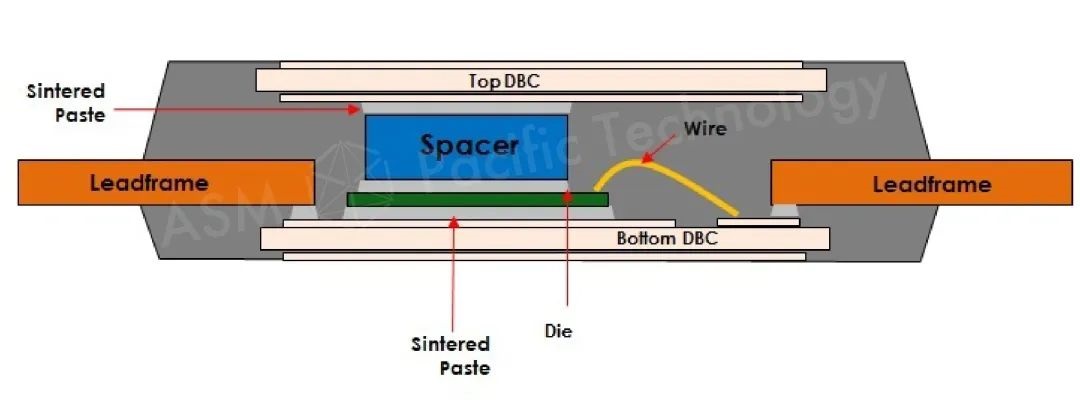

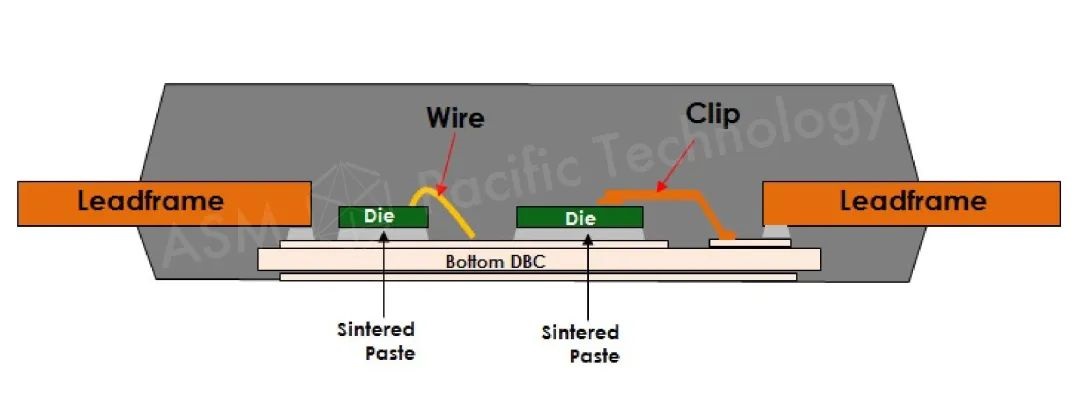

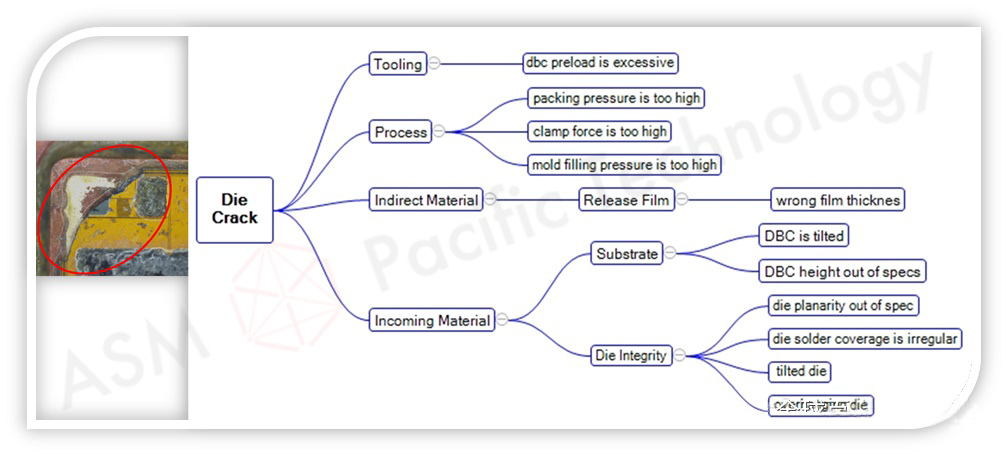

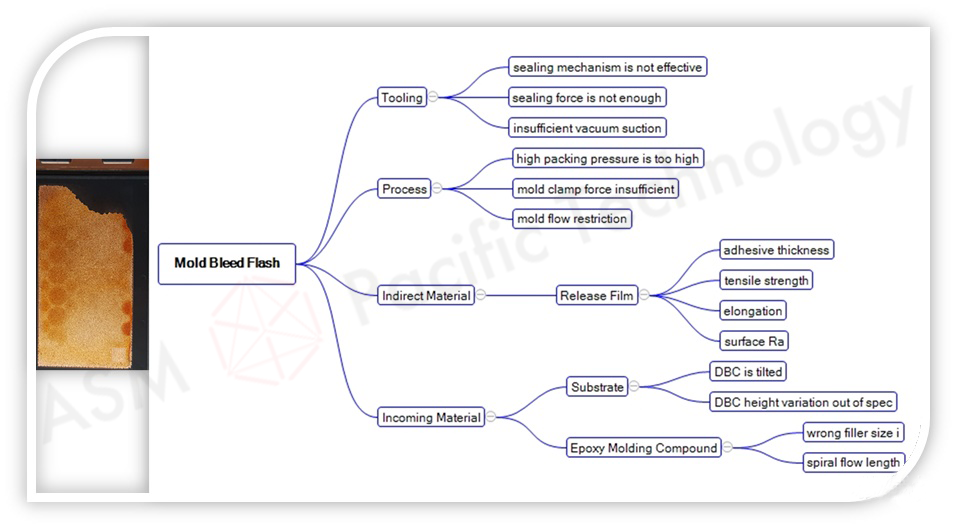

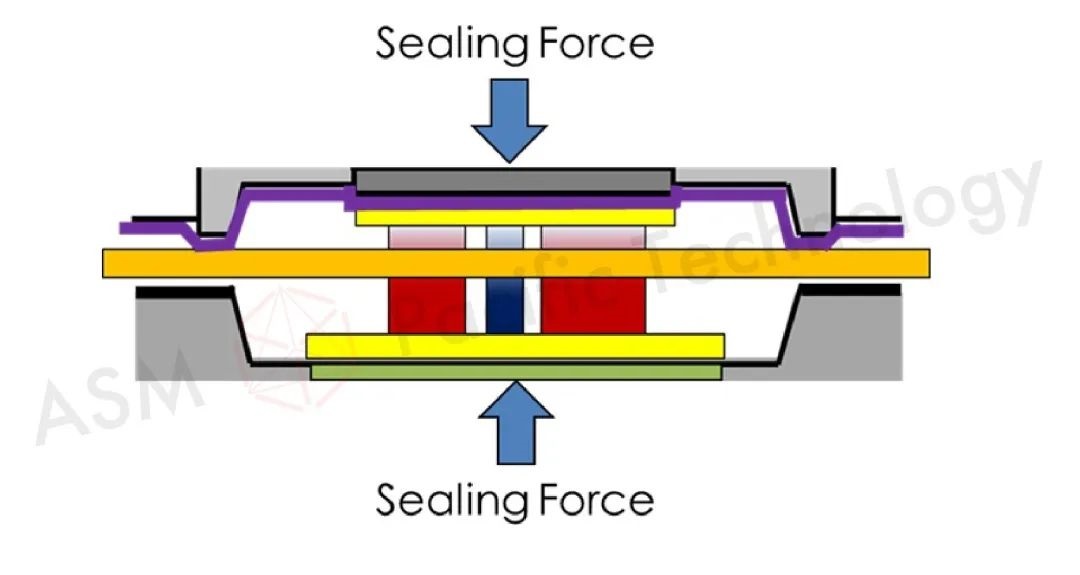

汽车电气化流行趋势 交通是全世界最大的空气污染源之一,占全球碳排放量的五分之一1,而且这一数字还在上升。为了开动交通工具,人类大量消耗化石燃料,例如:汽油、柴油或石油气等, 从而产生大量的污染物如一氧化碳、 二氧化碳、二氧化氮等造成严重的空气污染,所有这些物质都对人类健康有害。 为了改善空气质素解决空气污染问题,世界各地近年积极推动清洁能源,逐步取代化石燃料技术以减碳抗暖化。这些替代品属于电动类型,包括电池电动车(Battery Electric Vehicle, BEV)或插电式混动力车(Plug-in Hybrid Electric Vehicle, PHEV)等配置。这波汽车电气化浪潮要求汽车制造商在它们的解决方案中使用大量半导体技术,同时需要设计和组装更多的高功率电子组件(High Powererd Electronics, HPE),以驱动未来的汽车发展。 意译超级英雄电影中一句经典台词来说,「能力越大,热量越大」!对于电动车级的 HPE 高功率电子组件来说,其运行条件可能非常严苛,因为一般车辆运行中的温度通常都超过摄氏150度。为了保护这些精心设计和组装的组件,並使它们能在如此高温的状态下继续产生高电压和电流为车辆供电和运行,先进的封装技术就是关键。 为了保护DSC和SSC封装,制造商通常采用一种使用银浆材料的转移模塑工艺。 图1a中显示了一个典型的DSC内部结构,顶部引线框架和底部的直接铜键合(Direct Bond Copper, DBC)用于耗散在提供高电压和电流水平时产生的热量。为了全面消除产生的大量热量,DSC 以机电一体化的方式集成到冷却系统中,犹如一个散热器般为运行中组件散热。 图1a:双面冷却(DSC)组件示意图 图1a的DSC 与图1b中的SSC形成对比,SSC通常都会连接到一个钉状翅片组件,以散发产生的热量。 图1b:单面冷却(SSC)组件示意图 无论是DSC还是SSC,在其模制过程中都有多重挑战。首先是模具溢出和飞边(Mold Bleed and Flash, MBF)或晶片裂纹,两者都会导致组件损坏和降低可焊性。另一个潜在问题则是分层和空洞,而这问题通常发生在设计和设置期间使用次优过程和工艺所致。 应对挑战 此类的瑕疵与缺陷会影响高功率电子组件HPE的质量,特别是生产用于车用级高质量的HPE时更加需要避免出现缺陷。通常这些问题可通过四个主要方面来解决:间接材料、工艺设置、来料和工具设计(见图2和图3)。就本文而言,重点将放在 MBF 和晶片裂纹上,因为它们是目前工艺中最常见的问题。 在图2的思维导图中,导致晶片裂纹最显着的原因之一是来料的性质。为了解决这个问题,制造商需要向第三方材料采购时进行严格的质量控制,例如关注DBC基板尺寸质量。 之后面的临挑战涉及晶片完整性,包括晶片放置位置的尺寸精度;固晶的共面性;及晶片定心在银浆上方。 图2:晶片裂纹的思维导图 在图3中,导致MBF 的主要成因是环氧模塑化合物(Epoxy Moulding Compound)渗入DBC外露焊盘的顶部和底部— 这问题归因于模具设计。这现象与ASM Pacific Technology 在该领域的多年设计和研究经验是一致的。 图3:模具排气闪光(MBF)的思维导图 图 4 显示了理想模制工艺的图示,其中模制工具设计为具有最佳密封能力。 图4:MBF控制装置的密封 总而言之,生产高质量 HPE 和封装结构首先需要解决许多关键因素,其中两个最重要的问题是晶片裂纹和 MBF,导致这些问题的因素包括来料、模具精度和模具设计。凭借 ASM Pacific Technology 的先进封装技术,以及在该领域多年的研究专长,定能帮助满足所有封装需求。 参考资料: 柯定福博士 副总裁-封装解决方案 特谢 P.Angelito, Lin Yi, K.Haribaskar, R. Ravi, Yan Kar Weng, Eugene Wee

理解高性能封装:高功率电子组件背后的电源封装

电动汽车系统基本上由发电机、电动机、逆变器、蓄电池、蓄电池充电器和电气控制单元(Electrical Control Unit, ECU)组成。而电气控制单元ECU则是高功率电子组件 HPE 如双面冷却包(Double-Sided Cooling Package, DSC)和单面冷却(Single-Sided Cooling, SSC)所在的位置。

Ritchie, H. (2020, October 13). Which form of transport has the smallest carbon footprint? Our World in Data. Retrieved September 16, 2021, from https://ourworldindata.org/travel-carbon-footprint.