聊一聊涂敷前清洗工艺

敷形涂覆(Conformal coating) 敷型涂覆是涂敷在电路板表面的薄薄的一层合成树脂或聚合物,它是目前最常用的焊后表面涂覆方式,有时又称为表面涂覆。它将敏感的电子元器件与恶劣的环境隔离开来,可大大改善电子产品的安全性和可靠性并延长产品的使用寿命。敷形涂覆可保护电路/元器件免受诸如潮湿、污染物、腐蚀、应力、冲击、机械震动与热循环等环境因素的影响,同时还可改善产品的机械强度及绝缘特性。 组装件的清洗要求 过去几年中,人们对电子组装件的清洗需求一直在稳步增长。一方面,免清洗处理工艺在数十年的实践中日益暴露出了一些弊端,尤其是在涂层组装件上。另一方面,由于那些性能高、可控性强、安全性好的的组装件的使用量在增加,用户对高压组件的强度和抗衰能力也提出了更加严格的要求。因此组装件生产商要想达到客户在气候可靠性和较长寿命上提出的高标准,应该考虑到免清洗处理工序中存在的潜在风险。 尽管免清洗技术在很多生产领域的应用都是卓有成效的,其未来的发展前景也十分广阔。但是过去十年的实践表明,很多涂覆及封装组装件生产商更倾向于引入清洗处理技术。而恰恰清洗技术在节约成本、工艺表现、材料兼容性及使用安全性方面取得了一系列进步,所以清洗技术和免清洗技术各有所长,两者区别也值得我们深入探讨。 一般来说,在原材料加工成成品的后期阶段才去修复前期出现的故障,不仅要付出的更高的代价,也会可能会错过选择最优工艺的时机。因此我们建议在产品的前期构想或设计阶段就引入清洗,并将其作为整个生产流程中一个重要步骤。毕竟选择清洗工艺与否往往由终端客户做出,所以到后期才引入清洗工序会存在很大风险。在市场竞争如此激烈的前提下,一旦因为工艺出现问题就可能会失去终端客户,公司很可能要承受巨大损失。但是如果有备无患地引入了系统化的清洗,那么很多成本都可能在无形之中被节省下来,这些成本可能关乎到采购、设计及生产等各个阶段。 洁净度需要满足的相关标准 传统上来说,清洗过程的结果要依照IPC-A-610D 标准进行目测检验,因此在生产区域需要安装一台能放大10倍的光学设备。但是由于清洗工艺的不同,脱模剂、油脂或助焊剂层可能会留下许多又薄又看不见的残膜。甚至在极端情况下,不恰当的清洗工艺本身也会在组装件上留下肉眼看不到的吸附膜。这些残留物会阻碍涂覆进程,降低保护性涂层和封装化合物的粘着力。 Ill. F1: 粘着性不足导致保护性涂层中电化学迁移 表F1: 可能的残留物及其影响:

为了确保在敷型涂敷或封装之前清洗工艺的质量,我们需要给洁净度标准作出明确规定。该洁净度标准不仅符合DIN ISO 9001:2000规定的质量管理及流程化的相关要求,而且随着工艺的稳定性和质量可靠性愈加显现,还能高效优化清洗生产成本。

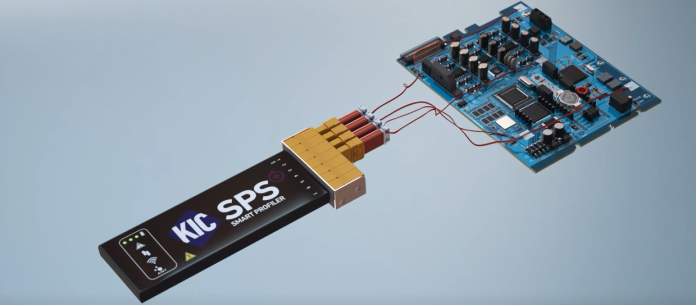

敷型涂覆之前,元器件表面洁净度阀值 一般来说,涂覆过程中元器件表面最低洁净度标准由J-STD-001D确定(行业最重要的组装件洁净度判断标准)。为了满足该标准的相关要求,必须完成以下检测: · 使用放大倍数20-40的显微镜进行光学检测 (按照IPC-A-610D的相关标准进行) · 树脂洁净度检测(三级元器件< 40 µg/cm² ) · 离子污染物测试 (1.56 µg(NaCl)/cm²) · 其他有机污染检测 极端气候条件测试之中及之后的表面绝缘阻抗力测试 离子污染物测试及其分析 当前市面上流行的离子污染度测试仪经常用对应的氯化钠当量(VNaCl)来指示离子污染程度,并基于此判断元器件在终端条件下对抗极端气候的可靠性。该测试多是按照 IPC-650的测试标准,使用50%或75%的异丙醇水溶液完成。 (如图ill.F3所示)。 当评估组装件表面的洁净度时,一般不会考虑那些贴装在线路板上元器件的几何形状和表面状况。离子导电性经过测试后,其数值仅仅具有参考作用。为了确定统计数据,建议对同类组装件进行3到5次的测量并取平均值。离子污染度测试通常依照J-STD-001C执行。 还需要注意的是,离子导电性作为一个必要的变量,不能完全代表回流过程的典型情况。而典型情况下,局部污染是十分普遍的。由于涂覆之前对洁净度有相关要求,那么低离子导电性就是一个不可或缺的前提。而常常发生的是吸湿性污染物不到几年就会因导致涂覆层剥离而使涂覆失效。另外,J-STD-001C标准还要求组装件表面不存在有机化合物污染。 严重污染物的辨别 尤其是在免清洗助焊剂生产过程中,会经常在线路板表面形成超薄的不可见薄膜。无法用目检进行有效判断,即使用测量离子残留污染物的方法监测(氯化钠当量指示法),结果也不准确,另外,无法经济节约地使用扫描电镜或者HPLC得到。但是,一种简单快速的显色检测法(ZESTRON Resin-Test)可以通过颜色反应监测用于激活助焊剂的选择性有机酸(如图ill.F6)。这种方法不仅能监测助焊剂中活化剂残渣,还能显示出残渣分布情况。该测试与有机酸反应尤为明显,如:助焊剂中活化剂残渣。借助如蒸发测试等原本不在流水线上的工序,纯树脂残渣也能被监测到。 Ill.F5: 在光学显微镜和电子显微镜下对洁净度进行判断 Ill. F6: 在Zestron® Flux-测试剂作用后呈现出的 蠕变电流(左)和残留助焊剂(右) ZESTRON Flux-Test ZESTRON Resin-Test借助于显色反应,清楚标识出污染物在基板上的分布。 优势: 便捷易用 更好评估组装件的(气候)可靠性 优于离子污染度测试,且能有效监测到助焊剂残留物 使用方法: 将ZESTRON Flux-Test 涂在组装件表面 用去离子水漂洗 用干燥、无油压缩空气吹干 目测检验

ZESTRON Resin-Test

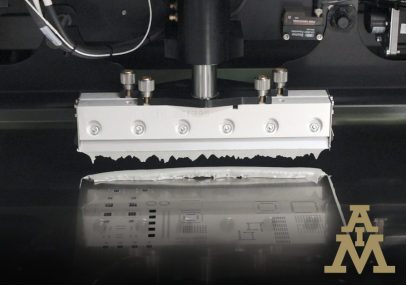

ZESTRON Resin-Test借助于显色反应,可以在一定时间内从视觉上标识出树脂型残留物在电子组装件上的分布。在生产过程中即可以将导致涂敷材料粘附性下降的树脂型残留物进行位置定位,并通过清洗工艺将其消除。根据J-STD-001D的相关标准,树脂型残留物总量应当严格控制在40 µg/cm2 以下。 ZESTRON Resin-Test与其他分析方法,如离子污染物测试(用于检测无机残留物)及ZESTRON Resin-Test(用于检测活化剂和酸性物质),互为补充。 优点: 快速简便的测试方法,无需长期培训 无需特定的测试设备,因此: 无需额外占地 无需投资成本 随时随地使用 成本低 使用方法: 将指示剂涂在组装件上 用去离子水漂洗 用干燥、无油压缩空气吹干 目测检验 SIR测试 SIR测试用于测试线路板表面的绝缘阻抗性。良好的表面绝缘阻抗能够确保组装件电路的正常运行。助焊剂残留和导电性污染物会因引起蠕变电流桥接而引起故障。在SIR测试中,梳型电路被存储在气候箱中,单个梳型结构之间的抗阻力将被测量。因此能够对焊接后组装件表面的绝缘抗阻进行判断。 以上过程可以安全实现对不同类型污染物的检测,但是,根据J-STD-001D的要求,要想实现生产的所有要求,引入一道清洁工艺十分必要。这要求不仅清除污染物,还要增强涂敷层的粘着力,使后期涂敷剥落和开裂的风险降到最低。 清洗工艺的实施 手工清洗是清洗电子组装件最便捷的方式,即:用刷子将溶剂或者醇类涂在组装件表面,然后刷掉残留物。尽管表面看起来会或多或少变干净,尤其是那些污渍分布不均匀的组装件,其手工清洗效果会更明显。但是这种办法并不能有效地加强涂覆层的粘合力。 设备清洗效果更可靠。因为设备清洗过程可以事先进行预定义,其清洗过程也能无限重复。在选择清洗工艺的过程中,需要考虑工艺与材料的搭配。为了使清洗过程适应不同形状、不同材料和目标残留物的其他相应要求,可以通过改变清洗工艺(如:喷淋清洗、离心清洗、超声波清洗)来实现。清洗设备和清洗剂的最佳搭配能够按要求有效去除助焊剂残留物。 清洗剂一般可分为有机溶剂型、碱性表面活性剂型和水基型无碱微相清洗型(MPC)。 有机溶剂的优势在于其清洗效果佳、处理能力强。但是其可挥发性有机物含量(VOC)较高,且易燃易爆,所以只能用于防爆清洗设备。相比之下,水溶性清洗剂经济、绿色、安全性好,所以更胜一筹。 通常使用的表面活性剂无闪点、低VOC含量。但其劣势在于表面活性剂和污染物的永久结合以及活性剂会发生损耗。为了避免这些,要么在清洗槽中不断加入清洗剂,要么将清洗漕彻底更换。而这又意味着成本增加、人力投入增大,还要对使用过的清洁剂进行适当处理。而即使处理了这些问题,由于活性剂仍留在基层表面,后期涂覆处理中依然会遇到麻烦。 MPC技术的独特之处,在于其结合了传统溶剂型和表面活性剂型清洗液的优点,同时摒弃了它们的缺点。MPC®清洗剂由水和超强活性成分组成,在加热(和)或搅拌的条件下,形成单相混合,呈现现乳液状。它能够去除电子制造过程中表面产生的各种有机和无机残留物。清洗剂将污染物从清洗对象表面剥离,再移至周围水相环境中,最终由污染物过滤去除。这些污染物颗粒不会溶解,能在微相边缘保持稳定,又能很容易从清洗液中滤除(如图:ill. F7)。MPC清洗剂的特性使其不仅比溶剂和表面活性剂去除污染物更高效,而且无损耗,有自我再生性。这就意味着其有较长的使用寿命,而寿命的长短也仅仅受过滤能力影响。(如图:ill. F8)。 Ill. F8: 传统表面活性清洗剂(下方)与MPC清洗剂(上方)寿命对比 表 F2: 不同清洗系统对比: Ill. F7: 传统表面活性剂(左)与 MPC 清洗剂(右)清洗效果对比 较长使用周期带来如下优势: · 不会达到清洗液的关键生命周期极限值,从而为用户提供了可靠的工艺窗口。 · 较低的损耗率,极大地减少了清洗液更换、处理及产品运输费用。 · MPC技术的无表面活性剂和无固态物的配方使得清洗后不会在清洗件表面留下任何残留物,从而保证后期涂覆工艺的稳定性。 清洗工艺的优化 清洗工序的引入和洁净度的检测都是组装件生产中不可缺少的两个部分。将两者并入生产工序中能大大减少成本,增强工序可靠性,确保产品较长的使用寿命。越来越多的用户向那些专攻某些特定清洗问题的专家寻求技术援助,所以顾客对于清洗专业化的程度要求越来越高。由于清洗工艺也逐渐依赖于清洁剂生产商与清洗设备生产商的合作,所以我们应始终重视消费者的个性化要求。