光通信机盘无铅BGA器件混装的工艺研究

为了适应RoHS环保法规,器件制造商正在进行封装的无铅切换,在切换期间,无铅、有铅元器件和铅锡、无铅焊接工艺会并存。由于通信类产品会充分利用RoHS指令有关焊料铅豁免的条款,继续用锡铅焊料进行焊接。因此面临着在同一块机盘上的BGA器件既有“无铅”又有“有铅”的混装状态,所以机盘的SMT装联将面临,有、无铅BGA器件与“锡铅焊料”、“无铅焊料”焊接工艺的兼容性成为通信机盘的关键问题。

1 无铅向前兼容混装的物料资料

(1)电装机盘:×××2.×××.155/151/154/148/149×××

(2)采用无铅焊膏:SAC305

焊膏金属成分:Sn96.5%/Ag3.0%/Cu0.5%

固化温度:217 ℃ 液化温度:220 ℃ 比重:7.4 g/mm3 颗粒尺寸:25μm~36μm

重量比:金属89% 助焊剂11% 体积各50%

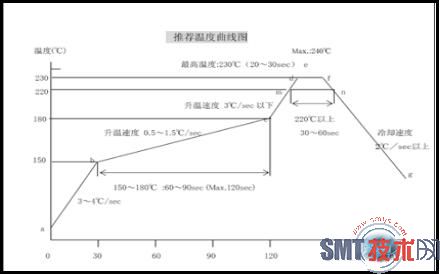

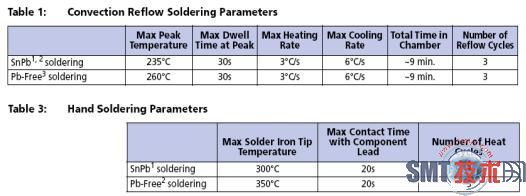

推荐回流焊接曲线:

(3)电装的无铅BGA器件封装数据

TK3701/21-LF器件体积:70 mm3;厚度:2.6 mm;间距1.27 mm,球径:Φ0.75 mm;最高焊接温度:260 ℃;焊接时间:10 s。

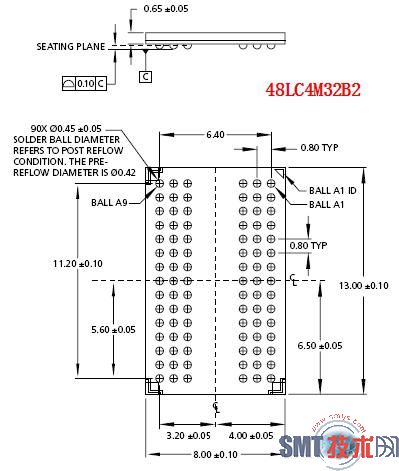

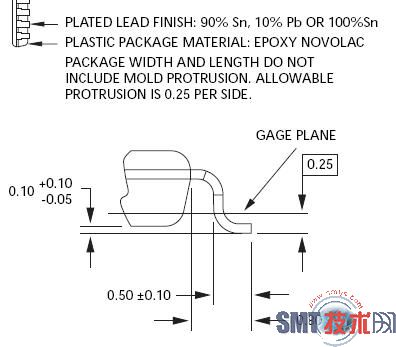

(4)机盘上需电装的TSSOP(48LC4M16A2,48LC4M32B2)薄型器件封装数据 48LC4M16A2器件引脚54条表面涂层材料为Sn90%\Pb10%目前为有铅器件,Picth0.80 mm。

48LC4M32B2器件引脚86条表面涂层材料为Sn90%\Pb10%目前为有铅器件,间隙0.50 mm。共面性的尺寸为0.10公称尺寸、公差为+0.10到-0.05 mm。

(5)按IPC-J-STD-020C国际行业标准的工艺数据:PEAK为250 ℃、TAL:60 s~150 s。

(6)PCB为FR4,tg:135 ℃

(7)丝印模板:不锈钢—6 mil厚,按有铅工艺收缩10%的比例开孔。

2 无铅向前兼容混装的工艺参数设计

(1)丝印参数

丝印速度:60 cm/min;压力:8㎏/mm;脱网速度:1.0 mm/s;清洗:5块/次。

环境:24.1 ℃ 61.5 RH%

(2)贴片参数:BGA器件贴片压力:2 N~3 N

(3)采用的回流焊接曲线

上部 150 ℃ 190 ℃ 200 ℃ 180 ℃ 180 ℃ 250 ℃ 60 ℃ 250 ℃ 245 ℃

下部 150 ℃ 190 ℃ 200 ℃ 180 ℃ 180 ℃ 255 ℃ 265 ℃ 255 ℃ 250 ℃

速度:70 cm/min

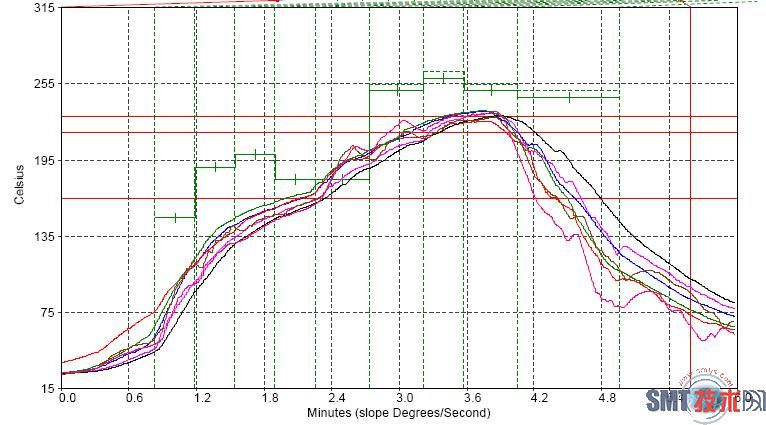

(5)无铅BGA等器件的焊接温度测试表

3.无铅向前兼容混装工艺分析

(1)无铅BGA等器件的焊接温度分析

a基本满足焊膏SAC305供应商推荐焊接参数和IPC-J-STD-020C国际行业标准要求。

b此曲线△t很好为4.9 ℃,这样使PCB上各类体积大小不同的元器件能同样达到焊接要求。特别对于无铅BGA器件顶部和底部的△t为3.2℃,有利于无铅BGA的焊接。

c此曲线在无铅BGA底部的230 ℃以上时间还可以提升为10 s更好。

(2)无铅焊点状况观察和分析

a机盘BOT面经过二次无铅高温焊接后,在机盘中间个别的0603电阻中间有氧化过大,颜色变深。

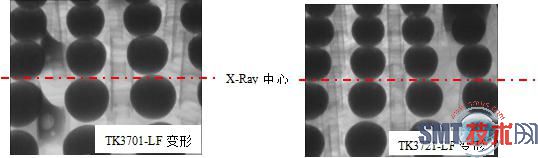

b在X-Ray设备观察无铅BGA器件,

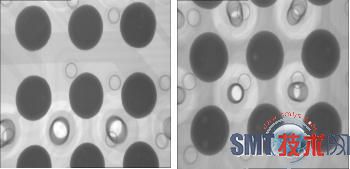

* 焊球变形:在放大倍数40倍,倾斜转角55°,对比度75%条件下,两焊球在中线(红线)部位上焊球相切变形充分,说明焊接良好。

*焊球表面:表面比较圆和比较光滑,但个别焊球表面有凹坑,焊球凝固速度待加快。

主要原因是,在SAC焊料的降温中,由于非共晶占最多量的锡(96.5% by wt),会率先冷却(m.p232 ℃)而引成枝晶棒状突出物,其余仍处于液态的(217 ℃)部份,随后继续冷却,引成较平滑的区间部分,因而总体外观上将出现许多颗粒状的突起。若冷却速度快,使不同金属冷却的变化率大,使变化的差距小,焊点的内部和表面的结晶状况会改善。快速冷却可以细化晶粒,提高强度,防止偏析,增强可靠性,避免Ag3Sn和Cu6Sn5等树枝状结晶的形成,而造成表面的粗糙。因此在无铅回流焊接中焊点的冷却速度一般要>4 ℃以上。

* 焊球空洞:这两种无铅BGA器件的气孔状况尚可,其中TK3701-LF器件的没有气孔(左图),TK3721-LF器件有少量的小气孔(右图)。

(3)从放大镜(7倍)下看焊点表面,焊点形状、光亮度符合IPC-610D的无铅焊点的要求。

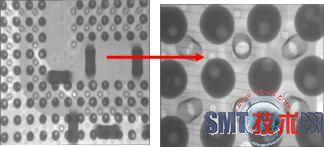

(4)对于TSSOP器件(0.5㎜间距)IC引脚上,有较多的气孔,在引脚趾处小而多,可能影响焊接的可靠性。

2170712R1B机盘TTSOP气孔小而多图 2119155R2A机盘TTSOP脚趾小气孔图

可能原因:

a在165-217℃的时间不足,使助焊剂挥发不充分,引成孔洞

b器件引脚有氧化可焊性差。

c不同的机盘表面镀层的差别对于气孔的影响。

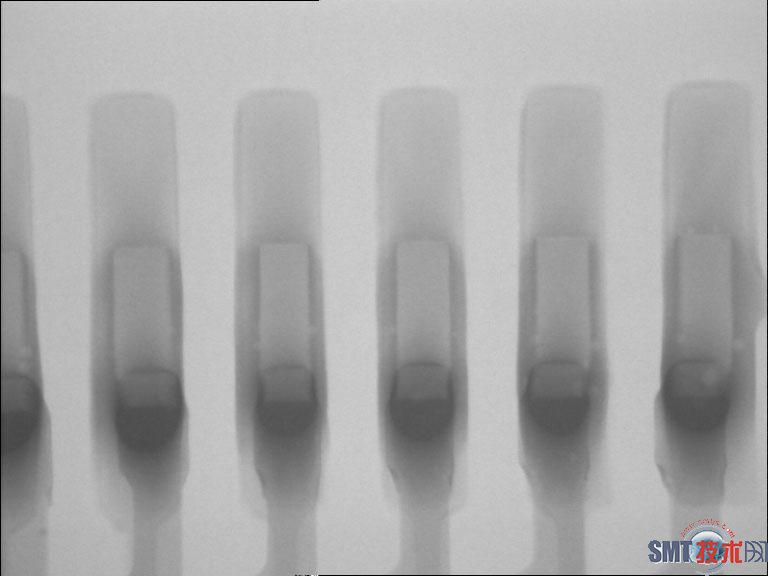

(5)采用PCB纯锡镀层、305无铅焊膏、100%Sn的TTSOP48、全无铅焊接工艺的焊点内没有空洞。见下图。

(6)在另一块机盘上,无铅BGA—4个,有铅BGA—2个。

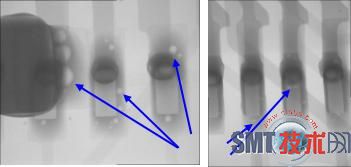

采用无铅焊膏SAC305和无铅焊接温度(向前兼容)的工艺方法。下图是有铅BGA焊后焊球内部空洞状况图。

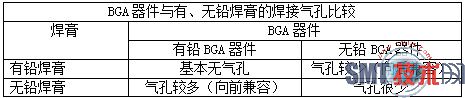

采用无铅向前兼容焊接工艺方法,在有铅BGA中的空洞多,基本个个都有。分析原因:主要是当焊料(无铅)的熔化温度比有铅BGA高时,即BGA在熔化时无铅焊料正在挥发Flux中的气体,这气体的部分钻入已熔化在焊球中去,使有铅的焊球中有较多的气体,冷却后在由于气体的密度低,在有铅焊中引成空洞。空洞多少的问题是由于回流曲线的设定有区别,可能是让焊膏中Flux挥发的时间不足,气体挥发不充分,因此在采用无铅向前兼容焊接工艺的回流曲线,一般应采用浸润式的回流曲线较好。对于BGA器件与有、无铅焊膏的焊接气孔比较,见下表。

(7)在无铅向前兼容采用无铅焊膏焊接时,针对机盘上的有铅BGA器件的空洞比较多的问题,用下列工艺参数做工艺试验

a采用RSS型曲线,此浸润平台为170℃——180℃的时间为90Sec以上

b缩短从183℃——217℃的时间在30 Sec以下

c控制冷却的速率在4℃/S——5℃/S,在200℃以下可以缓一些,一般为3℃/S。

经工艺试验在有铅BGA器件的空洞有大幅度的减少。

对于向前兼容的焊接工艺对于无铅BGA焊接基本没有问题,但对于有铅BGA的焊接曲线设计要求较高。

4 可进一步完善的方面

(1)在丝印上将60 cm/min下降为30 cm/min,使在0.5 mm间距的IC焊盘上的焊膏量将增加20%,可减少此TTSOP器件的虚焊。

(2)此回流曲线的温度偏低,将焊接速度降为65CM/MIN,将温度设定后4区的温度上下对调,可能对于BOT面的个别0603电阻中间颜色变深有改善。

(3)模板若按无铅要求,采用PCB实际焊盘的100%考虑,并按圆弧(20%-60%-20%)开孔的方式处理。能进一步增加丝印焊膏量和丝印品质,有利于提高焊点的可靠性。

(4)对于TSSOP(48LC4M16A2,)薄型器件在SMT电装上存在问题,一方面研究薄型器件的焊接方法。另一方面可以改成BGA封装形式器件进行SMT电装,一般意义上BGA封装形式器件在周转、储存、电装上,将比TSSOP薄型器件更容易操作。见下图。

5 结论

对于TK3701-LF/TK3721-LF无铅BGA器件,采用向前兼容混装的方法,在制造部基本可行,但对于有铅BGA的焊接空洞将进一步的研究,对于无铅BGA的电装可靠性将作切片、MIC、冲击等工艺试验,有进一步提高机盘混装质量的空间,为下一步实现通信机盘的全部无铅化作准备。