有铅无铅混合组装工艺

在最近部分产品的生产中,出现了有铅和无铅混合组装的结合部不良的情况,严重的影响了产品的质量,本文将从有铅焊料与无铅元件组装以及无铅焊料与有铅元件组装两方面扼要地分析一下混合组装的工艺,并提出一些解决措施。

说到混合工艺,首先要说一下无铅工艺。什么是无铅工艺?很多人一定会说使用无铅焊料或者无铅元器件的工艺就是无铅工艺。这个说法是错误的。只有同时用无铅PCB、无铅焊料和无铅元器件的工艺才是无铅工艺,否则只是混合工艺。在实际生产中,对于可靠性要求较高的电子产品,如军事,航空航天和医疗等领域,目前获得了RoSH豁免。这是因为,现在普通的无铅焊料根本达不到要求。军用、航空航天产品很多必须工作在高温、高湿、高应力的环境中,而普通的无铅焊料焊点明显不如锡铅系焊料可靠。

自从2005年开始,元器件从有铅向无铅转变,部分元器件还是有铅。在有铅和无铅混用中,最大的问题是焊料合金、PCB焊盘镀层、元器件镀层以及焊料球熔点不匹配带来的可靠性问题。传统的锡铅工艺中,由于焊料、元器件镀层采用锡铅合金,PCB焊盘也多采用HASL、OSP或ENIG,所以只要焊接温度正确就能形成良好的焊点。在混合工艺中,焊料合金、PCB焊盘镀层、元器件镀层都会影响焊接质量,其中任何一个起了变化,形成的IMC不同,所以焊点的强度、可靠性也不一样。

有铅焊料和无铅元器件混装

有铅焊料的使用已有百年的历史,工艺十分成熟,最常使用的焊料是Sn63-Pb37、Sn60-Pb40和Sn62-Pb36-Ag2。目前最常使用的无铅元器件镀层主要有Sn-Ag、Sn-Bi、Sn-Cu、预镀Ni再镀锡、纯雾锡。

Sn-Ag的可焊性较好,但容易产生晶须,而且成本高,镀层贵,工艺控制复杂;Sn-Bi自2000年以后在日本使用,镀层控制复杂,也容易产生晶须(不能与有铅焊料混用);Sn-Cu的价格便宜,可焊性好,但准确控制镀层困难;预镀Ni再镀锡的成本高,镀层弯曲容易断裂;纯雾锡,也就是哑光锡,能比较有效地减轻晶须的生长,而且兼容性强,可焊性好,成本低,已成为主流镀层。

1、有铅焊料和无铅片状元件、SOT、SOP、PLCC、QFP、MELF的混装

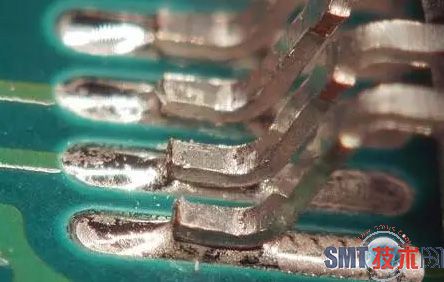

现在主流的无铅元器件多采用纯雾锡,完全可以使用有铅元器件的温度曲线进行回流,或者略微抬高峰值温度。但很多元器件采用Sn-Bi合金镀层,Sn-Bi合金,在与含铅焊料进行焊接时会产生熔点为93度的Sn-Pb-Bi合金,造成偏析或者焊接界面分层(图1),所以对于Sn-Bi合金镀层的元器件要格外小心,千万不能和含铅焊料混用。

图1 焊接时产生的Sn-Pb-Bi合金造成偏析或者焊接界面分层。

2、有铅焊料和无铅BGA、CSP的混装

无铅BGA、CSP等的焊球采用SAC系合金,熔点在217℃左右,在与Sn-Pb焊料混装的过程中,如果按Sn-Pb的温度曲线进行回流,当到达焊接峰值温度时,BGA的焊球开始融化,进入了从固态向液态转变的过程,而PCB随之却开始进入降温区。显然,不能充分融化的焊球是不可能如焊料形成良好的电气连接,可靠性更是无从谈起。所以必须采用无铅的温度曲线进行焊接,但随之带来的问题是有铅元器件能否承受245℃的热冲击,以及PCB在高温中出现阻焊膜起泡,PCB分层以及变形,和高温下生成的IMC过厚过脆,影响焊点的长期可靠性,所以在焊接之前除了关注元器件的耐热性外,还需要关注PCB的CTE、Tg、Td这些参数。

无铅焊料和有铅元器件的混装

自1996年日本松下和千住发明了无铅焊料,到现在已经有十三年了,但在国内,无铅的应用却只有六,七年的时间,对无铅焊料的最佳配方和焊接的可靠性还在摸索之中。

马尔波尤夫曾说过“正确的温度曲线将保证高品质的焊点”。由此可见焊接在整个生产过程的重要性,而无铅焊料熔点高,表面张力大,粘度大,润湿性差,工艺窗口相对于有铅焊料更加狭窄,所以正确的温度曲线就更加重要了。

目前常使用的无铅焊料主要有SAC系、K100C系、SN100C系等,熔点大部分都在217℃-227℃之间。

目前常使用的无铅PCB焊盘镀层主要有OSP、无铅HASL、ENIG、电镀镍金,镀Sn、镀Ag。OSP的成本低,平面性好,但是涂敷质量难于检查,而且多次回流特性差;无铅HASL的可焊性好,成本稍高,但平面性不好;ENIG的可焊性好,平面性好,能多次焊接,但成本高,涂敷工艺复杂,金镀层较薄,容易氧化产生“黑盘”,在镀Ni的时候会有磷混入;电镀镍金的可焊性好,平面性好,能多次焊接,抗氧化好,但成本高,镀层厚度不容易控制;镀Sn的镀层平整,成本低,但多次焊接性能较差;镀Ag的镀层平整,能多次焊接,但成本高,存储期较短。

1、无铅焊料和有铅片状元件、SOT、SOP、PLCC、QFP、MELF的混装

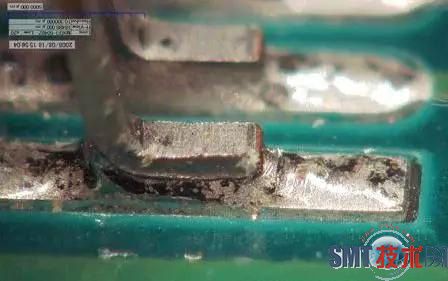

SAC无铅焊料与以上这些有铅元器件焊接,容易产生的缺陷为有铅元器件中微量的铅与焊料合金形成熔点为174℃的Sn-Ag-Pb低熔点合金,产生偏析(Left off),影响可靠性。Left off现象产生的原因有很多在单纯的有铅焊接中偶尔也会发生,但在无铅焊接中,特别是在无铅波峰焊中就比较容易发生(图2),而且在手工焊接时间过长和返修时也容易发生(图3)。产生的原因主要是:(1)焊料冷却收缩;(2)焊料与引脚镀层不匹配产生偏析;(3)PCB的Z轴CTE过大.。常见的Left off现象主要为焊料与PCB焊盘间有明显分层,而比较严重的情况是焊料收缩时将PCB焊盘拉起。所以在现在的PCB制造中为了防止Left off现象常采用“阻焊定义焊盘”技术。

图2 未采用“阻焊定义焊盘”在波峰焊后焊盘被拉起(箭头所指处,焊盘被焊料拉起,下面淡绿色的是铜箔下的基材,其颜色明显地與阻焊膜不同)。

图3 未采用“阻焊定义焊盘”在解焊时焊盘被拉起。

2、无铅焊料和有铅BGA、CSP的混装

目前的有铅BGA焊球主要有PBGA(Sn63Pb37熔点183℃),CBGA(Sn90Pb10熔点302℃,但是焊球与SMB连接处任然为Sn63Pb3,熔点183℃),CCGA(Sn90Pb10,熔点302℃,但是焊球与SMB连接处任然为Sn63Pb3,熔点183℃)。

焊接中因为焊球的熔点为183℃,所以会首先融化,并包裹住焊盘上未融化的无铅焊料,而焊盘上的焊料到达熔点时产生的气体不能排除就容易产生气孔和空洞等缺陷。除此之外,在使用无铅焊料与有铅元器件混装时,应该考虑的问题还有:有铅陶瓷电阻电容开裂;普通钽电容在240℃只能承受10秒;PBGA的爆米花现象;降温过慢造成的IMC过厚,影响焊点强度;运用急冷工艺造成焊点产生裂纹;微孔;蠕变性差;晶须。

在生产中应该注意的问题:

1、PCB存放不超过6个月,焊接前进行预烘除湿;

2、了解PCB的CTE、Td、Tg等参数,防止爆板;

3、元器件放入防潮防静电包装袋,焊接前要进行除湿处理,特别是PBGA应该在开封8小时内用完,否则就应该进行除湿处理后再焊接;

4、选择合适的温度曲线进行焊接;

5、了解元器件的失效温度和湿度敏感等级;

6、有条件的情况下使用氮气;

7、使用表面涂敷,比如三防漆。

有铅和无铅混用时的应对措施:

1、物料管理:在来料时就应该关注元器件的镀层,特别是无铅元器件,一定要弄清是什么镀层。在BOM上也必须注明元器件的最高耐受温度(特别是倒装芯片,因为其内部有焊料球,回流不当会使其内部融化)时间,湿敏等级和焊端镀层。PCB镀层也要特别关注。对于贴片生产线可以对物料进行扫码管理,通过智能供料器识别,有条件的情况下配合生产管理软件(比如富士Flexa)达到可追溯性。

2、员工培训:定期对员工进行培训,提高技能和责任心。加强对各种标签的识别,自觉遵守工艺要求。无铅元器件,焊料等和有铅物料分开放置,避免混料。

3、生产人员配合工艺:工艺的编制人员需要了解元器件,PCB,焊料等各方面情况。所以需要各部门配合,达到部门间的无边界合作。

4、工艺人员的自身能力:工艺人员需要从全局考虑整个产品,做细工艺。除了根据产品选择PCB,元器件,焊料外还应该考虑到工艺的可实施性,组装的难度。特别要注意无铅波峰焊千万不能和有铅PCB和元器件混用,除了防止Pb偏析,最关键的是Pb对无铅焊料的污染(铅超过0.1%就不符合ROHS)。ENIG镀层的PCB不能过度回流,防止形成富磷层影响焊点强度。

5、更换元器件镀层:在混合组装中我们可以将一些与整个工艺无法匹配的元器件元器件镀层由有铅改为无铅或者由无铅改为有铅。

6、焊接工艺的顺序性:可以将镀层不匹配的元器件先不焊接,待整板焊接过后使用与之匹配的焊膏喷印再用翻修工作站焊接,或者直接用匹配的焊锡丝手工焊接。比如一个有铅的产品中既有对温度敏感的有铅LED也有无铅的BGA,在除LED的其他元器件可以耐受无铅回流曲线的情况下,先用无铅曲线焊接所以元器件,最后手工补焊LED。也可以用有铅曲线焊接除BGA外的所有元器件,最后喷印无铅或有铅焊料再用返修工作站焊接无铅BGA。