SMT焊点形态预测与可靠性优化系统设计与实现

摘要:表面组装技术形成的产品焊点可靠性与焊点形态有关,通过对焊点形态的预测、控制和优化,可以达到提高焊点可靠性的目的。本文将焊点形态理论与计算机仿真和虚拟技术相结合,提出并设计与实现了SMT焊点形态预测与可靠性优化系统。

关键词:表面组装技术;焊点形态;焊点可靠性

1 引言

表面组装技术(SMT:Surface Mount Technology)已发展到微组装、高密度组装新阶段。它在使电子产品的微型化成为可能的同时也带来了一些技术难题。例如其焊点日趋微小,既要承担机械连接、又要承担电气连接,可靠性问题相当突出。保障焊点可靠性的主要途径是二条,一是焊点相关结构的合理设计,二是焊点组装成形过程的质量控制。传统的焊点相关结构设计方法,一般均借助于经验积累或标准来确定焊点相关结构材料、尺寸等参数,焊点质量信息必须通过样品实验获得,具有设计周期长、成本高等不足。传统SMT产品焊点组装质量检测与控制技术,一般均为借助于检测仪器的焊点质量实际检测、统计、分析、反馈、工艺参数调整形式的串行操作,具有质量反馈信息滞后、实时性差、调整时间长等缺陷。特别是对于难以在线直接检测的微组装焊点,以及对于为适应多品种小批量组装生产而建立的SMT产品,传统的组装质量检测与控制形式已很难适应其高效组装生产的需要。

本文设计并实现了SMT焊点形态预测与可靠性优化设计系统,通过该系统可以将常见类型SMT焊点成型过程进行模拟和仿真,进行焊点形成前、非实际焊接状态下的工艺参数优化工作,到达提高焊点可靠性的目的。该系统的实现,可使焊点组装故障隐患消除在组装生产前,提高SMT产品投入实际组装生产时的产品一次合格率,使零故障生产成为可能。

2 SMT焊点形态预测与可靠性优化系统原理

焊点可靠性依赖于包括焊点外观几何形态在内的诸多因素,如元器件焊脚结构形状、焊点的内部质量、材料的匹配性、焊接材料的力学性能、焊点的热/机械加载条件等等。SMT焊点形态从外形上是指焊接处熔融钎料沿金属表面润湿铺展所能达到的几何尺寸,以及与金属表面接触角和钎料圆角形态。但它还包含焊接引脚和焊盘的几何形状及几何形态等内容,具有进一层的含意。

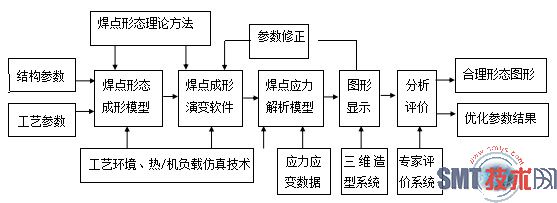

焊点形态影响焊接点的性能和可靠性,这与焊点的力学行为是紧密相关的。利用计算机辅助设计(CAD)方法对焊点的力学行为进行研究,揭示焊点形态与应力分布状态以及变形之间的对应关系,可达到预测和控制焊点形态并对焊点进行可靠性优化设计的目的。SMT焊点形态预测与可靠性优化系统基于这一思路进行设计,通过焊点形态建模、焊点成形预测、焊点形态模型转换、热应力应变分析、热疲劳寿命计算、数据分析处理及热疲劳寿命与焊点形态参数关系表达式建立等模块,将SMT焊点形态成形和热疲劳寿命可靠性预测及其形态参数优化等功能有机地结合为一体,形成了SMT焊点形态预测与可靠性优化实用软件,可以较好地解决SMT焊点可靠性优化问题。软件原理可表示成如图1所示。

图1 SMT焊点形态预测与可靠性优化系统原理图

3 SMT焊点形态预测与可靠性优化系统组成及实现流程

3.1 系统组成

SMT焊点形态预测与可靠性优化系统由二部分组成,第一为“SMT焊点成形软件”部分,其功能是基于焊点系统最小能量原理、采用有限元方法、借助已建立并储存的各种焊点形态初始模型、根据操作者以人机对话形式输入或选择的各种条件,自动进行所设计焊点的成形演变并输出成形结果形态。其输入为SMT焊点设计参数,输出为相应焊点形态图形或焊点形态外表面各节点坐标值数据文件。建立并储存的各种焊点形态模型包括:片式元件、I型和L型引脚、PBGA类、CBCA类、CCGA类等。第二部分为“SMT焊点应力解析及评价优化软件”,其功能是基于焊点的应力应变分析和疲劳寿命计算、借助已积累并储存的各种SMT焊点的疲劳寿命数据,对指定行应力解析、寿命的焊点形态进计算及合理性评价,并输出焊点应力应变、疲劳寿命数值和形态参数修正建议。其输入为特定焊点形态结构参数和材料性能参数(或参数数据文件),输出为焊点的应力应变分布图及焊点疲劳寿命或形态参数修改建议。

3.2 实现流程

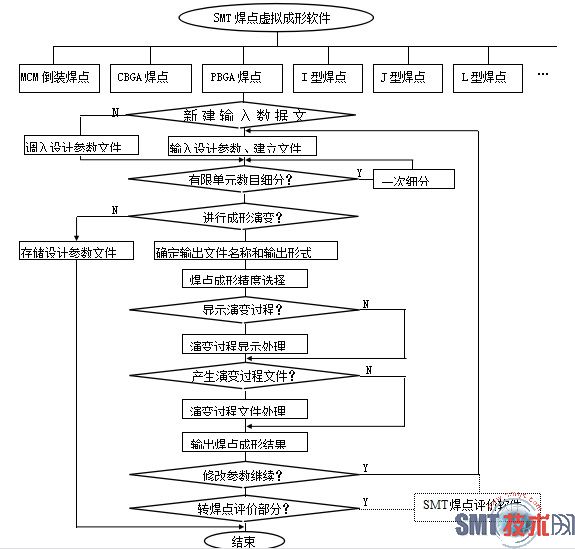

图2为SMT焊点成形软件中有关焊点成形功能部分的流程框图,软件采用模块式结构,其它类型的焊点成形功能部分也有类似的组成结构。从图中可知,利用该软件可以针对焊

点的不同设计参数要求,采用人机对话操作形式,简单方便地完成PBGA单焊点的成形演变操作过程,产生焊点形态结果。

由于SMT焊点种类较多,上述焊点成形软件可扩展内容相当丰富,现已完成了BGA类焊点中的PBGA、CCGA和CBGA焊点成形功能部分的软件设计。遵循本文提出的思想和方法,逐步建立各类SMT焊点的最小能量控制方程和初始形态模型、补充和完善软件中各相应的功能模块后,该SMT焊点形态成形CAD软件可以扩展成适用面更广、更完整的SMT焊点设计实用软件。

图2 SMT焊点成形CAD软件功能框图

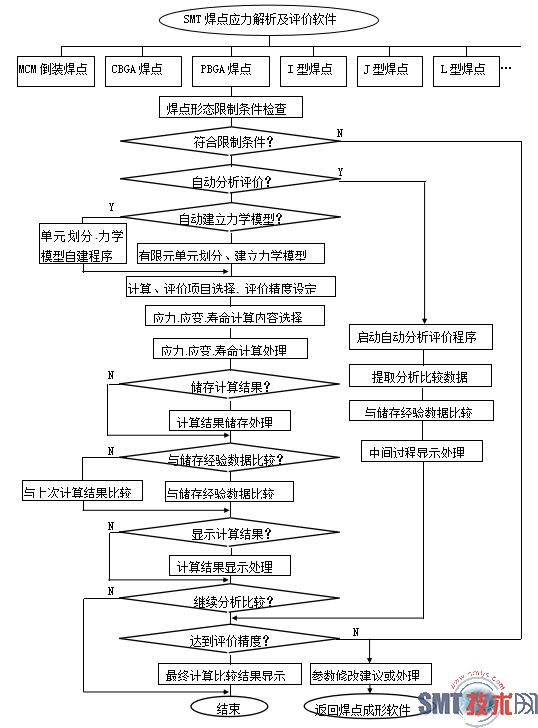

图3为SMT焊点应力解析及评价软件中有关焊点分析评价部分的流程框图。从图中可以看出,该软件包含有焊点结构有限元单元网格自动划分、应力应变计算、疲劳寿命计算、焊点形态合理性分析与评价等功能模块。其中有限元单元自动划分和力学模型自动建立模块功能,是利用SMT焊点成形软件的焊点形态输出结果(即焊点形态表面各有限元单元节点坐标值),自动进行焊点应力应变解析所需的三维有限元单元网格划分,建立应力应变分析力学模型。

对焊点合理性的分析评价,以焊点疲劳寿命计算结果为主要依据,分析评价方法分为二种形式。一种是针对已成形的焊点形态参数计算出疲劳寿命后先予以储存,并提示操作者修改某主要参数后再返回进行焊点成形;针对第二次成形后的焊点形态的疲劳寿命计算结果出来后,将二次计算的结果自动进行比较并提出焊点形态参数修正建议;由操作者修改焊点形态参数后返回进行焊点成形,然后再次计算焊点疲劳寿命和比较,直至计算机提示前后二次或几次修正计算结果已趋向相等(达到约定精度),或者由操作者自行决定不再继续进行。这种方式属于人工参与分析评判方式,焊点设计参数修正值由操作者确定,修正迭代次数也由操作者决定。由于有限元应力应变分析过程耗时量大,这种方式的实时性较差。

第二种是自动分析评价形式。该形式的焊点形态合理性评价不是疲劳寿命实时计算结果之间的比较,而是根据焊点形态的实际参数,利用与库存经验公式或经验数据的比较得出分析结论。如某种PBGA焊点的设计优化参数主要为焊料体积V,初始设计参数给定后的焊点形态参数计算出来后,进入自动分析评价程序时将自动与库存的相应经验公式或数据比较,并决策焊点体积V的修正趋向(增加或减少)和修正数值,然后自动转回进行焊点成形运行,再次重复上述过程,直至计算机判断已得到给定条件下的合理形态为止,最后输出相应的结果。当然,作为比较分析依据的经验公式或数据,也是以应力应变解析和疲劳寿命计算比较为主要依据的、事先通过大量例子演算而积累的。实际上,它是通过采用第一种方式分析评价积累的经验和实际经验结合形成的一个焊点形态分析评价专家系统。

4 SMT焊点形态虚拟成形与形态优化程序实现

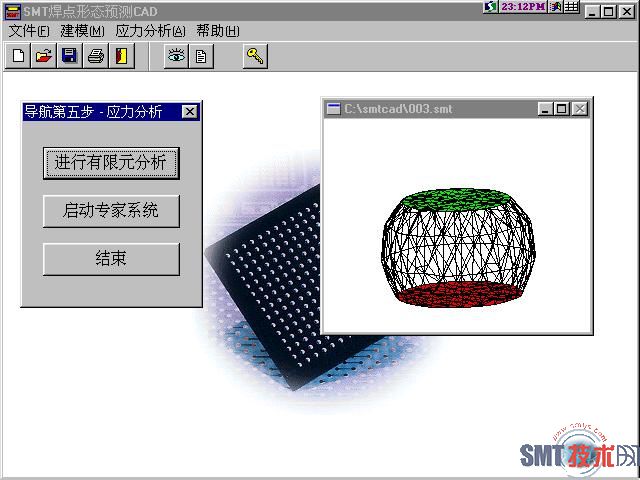

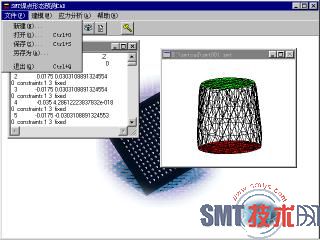

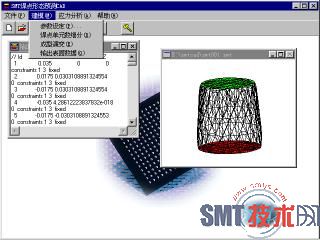

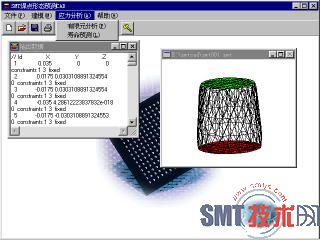

SMT焊点形态预测与可靠性优化系统以焊点形态理论为基础,有限元分析采用Surface Evolver软件和ANSYS软件,其它各功能模块采用C语言编制,整体以Windows为平台形成中文显示交互式软件。图4~图14为SMT焊点成形软件中PBGA部分成形和分析交互式操作过程中所显示的各功能页面屏幕拷贝。其中图4~11所示为人机对话形式操作时的提示页面,据此流程和提示输入相关参数或选择内容,可以方便地完成PBGA焊点形态的成形演变和比较分析优化设计过程。以图12~图14所示的菜单选项形式,同样可以完成上述操作过程。该软件实际运用时,由于只需按屏幕提示进行操作选项即可完成焊点形态优化设计全过程,所以具有方便快捷、对操作人员的技术性要求低的特点,有很强的实用性。软件编制采用模块化结构,所分析的焊点类型或功能的扩展较便利。

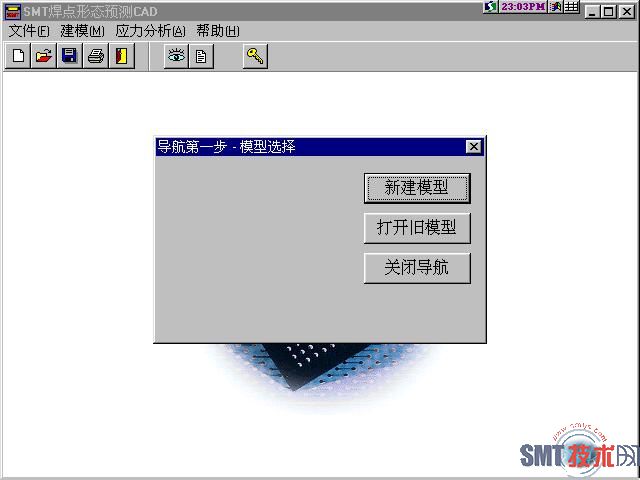

图4 SMT焊点形态预测与可靠性优化系统软件主页

图5 建模方式选择

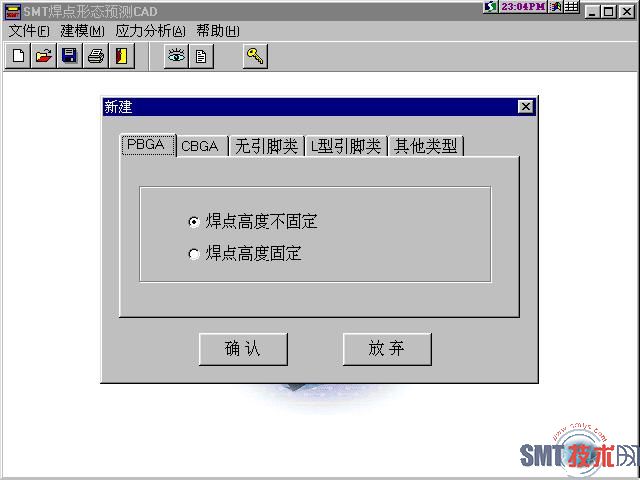

图6 焊点类型选择

图7 确定模型文件名

图8 确定模型初始参数

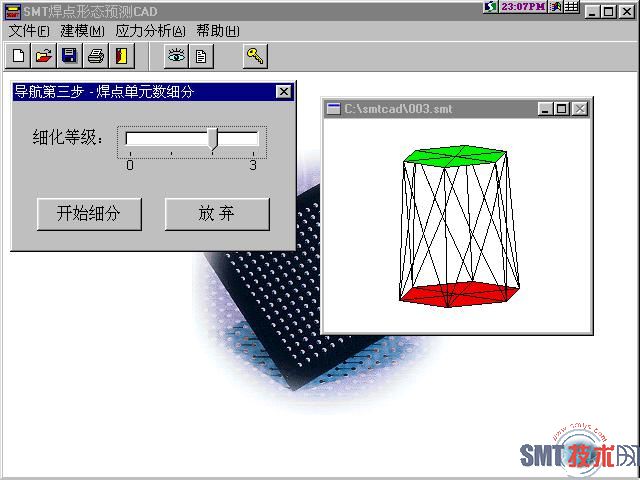

图9 有限元网格细化设定

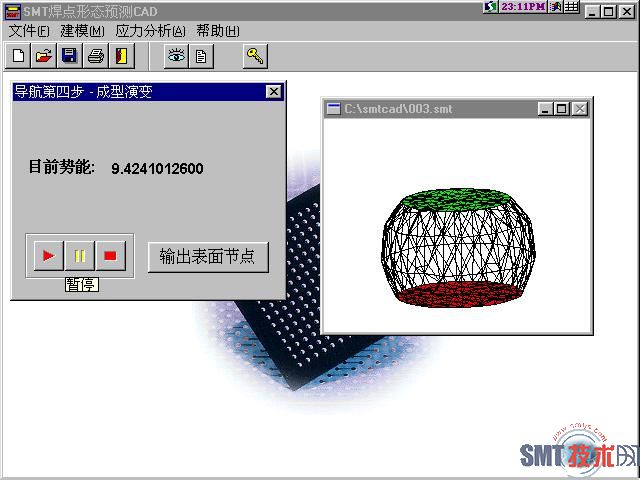

图10 正在进行焊点成形演变

图11 应力分析选项

图12 文件操作选项

图13 建模操作选项

图14 应力分析操作选项

5 结束语

本文设计并实现了SMT焊点形态预测与可靠性优化设计系统。系统基于焊点系统最小能量原理、采用有限元方法、借助已建立并储存的各种焊点形态初始模型、根据操作者以人机对话形式输入或选择的各种条件,自动进行所设计焊点的成形演变并输出成形结果形态,对指定的焊点形态进行应力解析、寿命计算及合理性评价,并输出焊点应力应变、疲劳寿命数值和形态参数修正建议。通过该系统可将SMT焊点成型过程进行模拟和仿真,进行焊点形成前、非实际焊接状态下的工艺参数优化工作,从而实现了提高焊点可靠性的目的。该系统的实现,提高SMT产品投入实际组装生产时的产品一次合格率,使零故障生产成为可能。