电子组装中无铅锡膏的选择

摘要:焊膏是焊料合金粉末与助焊剂的混合物,其质量的优劣对印刷效果有极其重要的影响,特别是无铅化工工艺中。本文介绍了焊膏的组成、只要性能要求及其影响因素,我们对目前常用的焊料合金和助焊剂的性能和使用效果进行总结,并对不同行业所适用的焊膏类型进行了论述。

关键词:无铅化;焊膏;焊料合金;助焊剂;应用

Abstract: Solder paste is a compound of solder alloy and flux, and its quality affects printing The main factors that infect the performance of solder paste are introduced. The performance of different solder and flux which in common use at present are contrasted. Some suggestions about the selection of lead-free solder paste in PCB assembly are provided.

Keyword:Lead-free; Solder Paste; Solder Alloy; Flux; Application

焊膏是将焊料合金粉末与助焊剂混合而成的一种浆料,通常合金比重占90%左右,其余部分为助焊剂。焊膏是一个复杂的物料系统,制造过程涉及流体力学、金属冶炼学、有机化学和物理学等综合知识。焊膏的选择和使用至关重要,据有关数据显示,电子产品品质缺陷有70%左右与焊膏印刷有关。无铅化后此问题更加严重,其中由于焊膏的选择不当而导致的品质问题及可靠性问题非常明显。

1.焊膏的组成

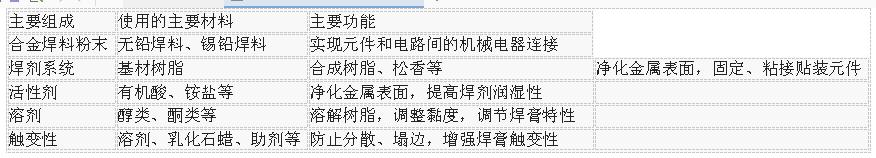

焊膏是伴随着SMT应用而产生的一种新型材料,也是表面组装生产中极为重要的辅助材料,其质量的好坏直接关系到SMA品质的好坏,因此受到工程师的广泛重视。表1为焊膏的基本组成,其中触变剂在有些文献中被列为独立一类。不同的设计有不同的用途和使用范围,SMT工程师在选择时必须明确其所用于何种产品;军品还是民品,要求清洗还是免清洗等。

表1焊膏的基本组成

2.焊膏的性能要求

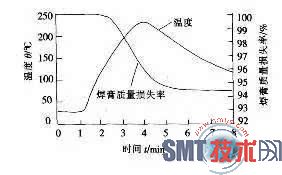

焊膏在电子组装过程中的不同工艺阶段有不同的性能要求:使用前焊膏应具有较长的储存寿命,在一定时间内不发生化学变化,不发生焊料与助焊剂分离,不发生黏度变化,并且要求吸湿性小、低毒、无腐蚀性;印刷时应具有良好的印刷性能,包括顺利填充模板且无溢出,脱模顺利且不堵塞模板开孔或点涂管嘴;成型要好无重大形状缺陷,放置一段时间后不发生塌陷;具有较长的工作寿命,印刷后放置于常温下可保持在一定的时间内不变质;回流焊接是应具有良好的润湿性能,焊料在母材上铺展良好;不发生飞溅现象,尽量减少焊接过程中产生的焊料球;焊后应具有良好的焊接强度,确保时间组装的可靠性;焊后残留物有良好的稳定性,绝缘且无腐蚀作用,且易于清洗。尤其是焊接过程中所需的要求,如图1所示,焊接过程中焊膏活化温度必须覆盖整个钎焊温度,一般从80℃开始发挥到冷却后180℃{无铅}或150℃{有铅},整个变化过程中助焊剂焊后重量损失率可达94.48%。

图1 焊接过程中焊膏重量损失率

根据以上要求,选择焊膏时必须从材料特性和工艺特性进行考虑,并依据测试方法进行评估。焊膏材料特性包括颗粒度、黏度、熔点及表面绝缘电阻等,工艺特性包括可印刷性、抗热塌性、润湿性、焊球可控性、可检查性{探针测试}、可靠性{绝缘电阻及电迁测试}及抗腐蚀性等{影响模板寿命及焊点质量}。从目前企业实际情况来看,大多数都不具备检测能力。因此对技术人员来说,通过日常的经验积累,掌握焊膏的经验判断方法是可行的。(1)焊料颗粒是将合金熔化后,通过高压惰性气体喷雾或超声波雾化形成,再通过多次过筛得到统一的尺寸,其形状、大小及比重对于焊膏的黏度及印刷性有直接的影响。韩料颗粒形状分为无规则和球形两种,无规则颗粒焊膏黏度更高,因为颗粒直接由着“互锁”作用导致流动性差,而球形颗粒的延展性更高。焊料颗粒太大不易印刷,太小则会增加单位体积的焊膏表面积而易被氧化,造成空洞、焊球等缺陷。同时由于布线、阻焊膜、元件标记、加工精度及印刷机导致水平度的影响,印刷时PCB焊盘与钢网之间存在的间隙很容易漏出过小的颗粒造成沾污。不同合金比重的焊膏印刷工艺窗口是不同的,比重太小会增加塌陷及针孔的出现,过高会使焊膏印刷性变差,一般模板漏印合金颗粒占焊膏总重量的88%~91%,对于点涂等注射方法,含量可低至80%~85%。验证焊膏颗粒可通过显微镜{带分析设备}对所摄像范围内的颗粒直径进行测量,参考J-STD-006来判断。

(2)焊膏是一种假塑性流体,有触变性。其粘度随时间、温度、剪切强度等因素而发生变化,与合金粉末含量。尺寸及焊剂黏度太大容易粘住网孔,太小无法粘住元件,一般模板漏印采用的黏度介于700~1300Pa.s之间,丝网漏印和点涂一般可低于300Pa.s。黏度试验主要测试焊膏黏度、印刷过程中黏度变化率及触变系数。黏度测试可参考IPC-TM-650或J-STD-005,触变系数一般为0.5~0.6。

(3)焊膏可印刷性是评估焊膏在印刷到线路板时的沉积高度和印刷效果。印刷高度评估时对数据进行统计方差计算,取标准差最小的,可获得一致性好的焊膏。印刷效果主要看印刷图边缘是否平整,有无拉尖、缺损、桥连现象,并记录取最终最佳印刷效果、值得注意的是印刷效果所用模板应具有圆形和矩形孔,矩形孔须有水平、垂直及45°三个方向。

(4)焊膏保型性是评估焊膏印刷后在一定温度及湿度条件下,由于重力及焊剂表面张力作用而导致焊膏塌陷图形模糊,引起的焊接时引脚桥连缺陷。塌陷测试可参考IPC-TM-650。

(5)焊膏润湿性是评估焊膏在焊盘表面润湿能力和对焊盘表面氧化的处理能力,测试时可以对不同的焊盘镀层进行测试,测试方法可参考IPC-TM-650,也可采用印刷面积逐渐递减/递增的形式印刷在焊盘上。

(6)焊球可控性是评估焊接过程中焊膏的溅射情况,其与焊膏中焊粉的氧化程度、夹杂的水汽及助焊剂与焊料流动协调性有很大关系。当溅射出现孤立分布的焊球后,可能造成短路并且降低焊点可靠性。测试法方法可参考IPC-TM-650。

(7)焊膏工作寿命是评估在贴片和回流焊前焊膏印刷后可以存放的时间。

3.无铅焊料合金的选择

钎焊过程中焊料合金的行为是能否进行钎焊以及钎焊质量优劣的决定因素。焊料合金在钎焊过程中的行为就是其工艺性能,主要包括:焊料合金的固相线及液相线、抗氧化性、润湿性和慢流性等。影响焊料工艺性能的因素包括:合金的组成、纯度的化学均匀性;液态焊料的表面张力;母材的成分、性质和表面的洁净度;钎焊温度、气氛、助焊剂的活性;液态焊料表面膜的组成、结构和性能等。

3.1 无铅焊料合金体系

锡铅共晶合金熔点为183℃,具有良好的可焊性能、电气性能和力学性能,且具有较低成本。铅虽不参与反应,但其具有促进润湿铺展、降低熔点、抗氧化及改善力学性能作用。

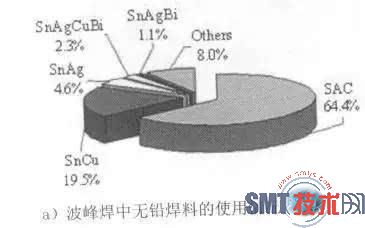

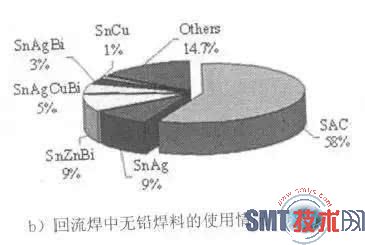

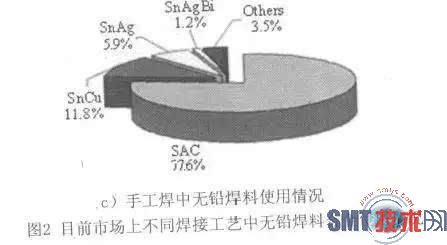

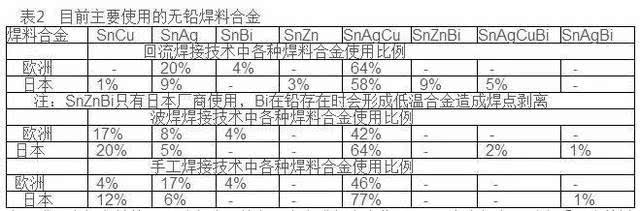

无铅焊料是指含铅低于1000ppm{IS09453、IEC61190-1-3标准},无铅焊料种类在JIS Z 3283标准中规定了11种合金共21类,ISO和IEC正在讨论中。无铅合金主要是在Sn证加入Ag、Cu、Bi、Zn、Ni、In、Sb、Al、Mn、Ti、Ce等元素,按不同搭配和百分比组成二元、三元和四元合金,甚至五元合金,以获得良好的工艺性能和可靠性。需要指出的是,焊料合金中的某种元素超过一定量才能被认为是该合金的组成元素,一些微量存在的元素不会被列入合金的表达式中,因为其对合金性能没有明显的影响,无铅焊料在注册专利时,一般也是只认可超过一定含量的元素作为合金配方的一部分。图2为目前市场上不同焊接工艺中焊料合金使用情况,其中波峰焊中仍以SAC为主流,但其对锡炉易产生强的蚀孔、对产品细引流产生锈蚀、对Cu产生严重腐蚀,还存在IMC沉积等问题;SnCu抗扰性差,当成分发生微量变化会导致熔点上升,且润湿性差,焊点可靠性较差,使用时必须定期检查合金成分的变化,日本已开始使用SnCuNi替代。回流焊中仍然以SAC 为主,其次二元合金Sn3.5Ag为日本JEITA和美国NCMS推荐。手工焊中仍以SAC为主流,其替代合金选择上欧洲用SnAg、日本用SnCu。表2为世界范围内普遍使用的无前行、焊料合金情况。

为了进一步提高性能,可对上述三种主要合金进行合金化。SnCu合金便宜,对杂质元素的敏感度较低,有着等同于传统SnPb合金的力学性能,目前广泛应用于波峰焊接中。但由于它的成本低,在焊膏消耗较多的低成本再流焊接中被开发使用,并常加入一些元素如Ni、P、Ge等来提高它的抗氧化特性。然而这些元素往往与焊膏表面的氧及其它的元素有副反应,易被消耗而使得含量难以控制。SnAg合金中加入质量分数为0.5-2.0%的Sb,可以进一步强化和金,从而使强度、塑性及疲劳寿命较高。但是当Sb质量分数超过1%时,合金熔点会上升,且Sb毒性较大。SAC合金中加入0.001-0.006wt%的Al、Ni等可有效提高合金性能,增强蠕变性,降低屈服强度,改善微观组织结构,改善熔点温度,同时AlAg和AlCu化合物可有效抑制棒状SnAg及块状SnCu化合物形成,使组织更倾向SnAg及SnCu两相共晶组织,且{Ni,Cu}Sn化合物有效抑制铜焊盘的消耗。

无铅焊料按熔点范围分包括高温合金{SnAu、SnSb}、中低温合金{SnZn}、中高温合金{SAC、SnAg、SnCu}及低温合金{SnIn、SnBi},目前使用较广泛的焊料合金中主要为中温系的二元和三元合金。一般高大合金大都呈现比低元合金具有更好的综合性能,但是四元以上合金体系凝结温度范围大,易产生裂纹,所以很少使用。焊料合金的可靠性与熔点及合金种类有关:一般来说熔点高、可焊性优的多元合金,抗蠕变性好,强度高,机械强度大。可靠性较好,可在各种恶劣的环境下工作,反之依然。值得注意的是,高温合金只有SnAu系最有可能满足性能要求,但是成本太高。SnB9和SnIn等低温系合金化程度不髙,抗疲劳性特差,可靠性差,尤其含铟焊料成本高且供货性差,所以很少使用。中温系合金Sn9Zn润湿性能恶劣,而且极易氧化,给其储存及焊接带来很大不便,轻则焊点发黑,重则形成黑渣。同时Zn电离趋势打,形成的焊点电化学腐蚀严重,而且回收系统很难建立。然而,SnZn合金由于熔点接近SnPb合金,是最具发展前景的合金。焊接时选择适用于SnZn合金的助焊剂中要加入一些人、特殊物质来减缓氧化,并采用氮气保护,也可以获得很好的焊点。另外,SnZn合金对铝有很好的润湿性,选择合适助焊剂,防止过强的氧化性,可用于特殊组装中。

3. 2 SAC合金系

SAC三元合金是无铅焊接公艺中主要应用的合金,加工性能好,可方便制成焊膏及其让形状用于不同焊接方法。三种合金元素毒性很小,资源丰富,供应充足,以生产与回收,且一般不会与铅剂发生反应,能保证焊膏稳定性。工艺性能方面,很少与其他合金元素发生不良反应,具有较高的剪切、拉伸强度,高的康尔疲劳性,低的塑性和良好抗蠕变性性能,高温老化后机械性能优于SnPb合金,可以在高温、髙可靠性要求情况下使用。表3实验数据显示SAC合金在小文度梯度和短暂停留时间下右臂SnPb性能好的抗蠕变性能。

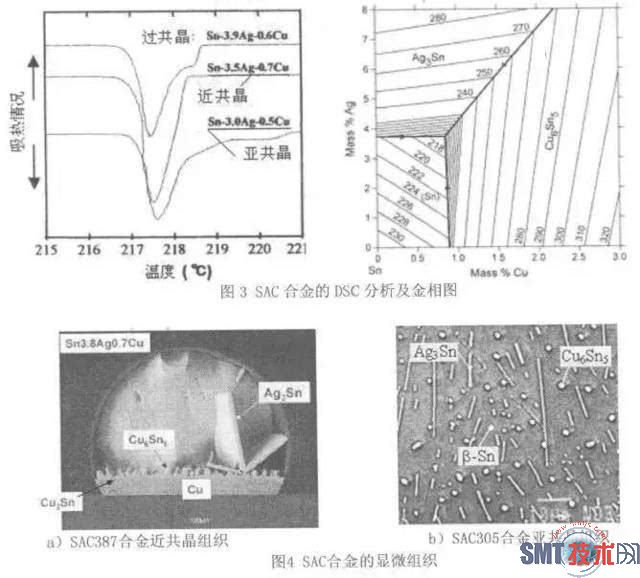

一般认为Sn Ag Cu 为近共晶合金,高于此比例则为过共晶,低于此比例则为亚共晶。如图3所示,SAC305合金为近共晶,熔点温度区间窄,润湿性好,空洞率低,且表面裂纹缺陷率少;SAC305合金为亚共晶,宽而平缓的温度熔化区间可有效降低竖碑缺陷。欧洲研究人员认为高含量的Ag可提高焊接性能和焊点质量,但很多研究者认为Ag含量超过3.2%时会出现板状的AgSn合金粗大化,导致拉伸强度降低,疲劳寿命缩短。SAC合金不同配比对焊点微观组织和断裂机制都产生了很大的影响。试验证明,使用不同配比SAC合金与Au/Ni/Pb镀层QFP引线、Ni镀层PCB焊盘得到的强度不同,从一次再焊流、二次再焊流及热循环前后力学实验结果分析,近共晶成分的合金的综合性能最好,亚共晶成分由于接头引线与焊料合金之间的金属间化合物中Ni没有被Sn、Cu消耗或置换而含量过高导致综合性能下降。

3.3无铅焊料合金显微组织

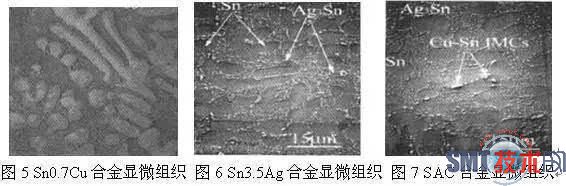

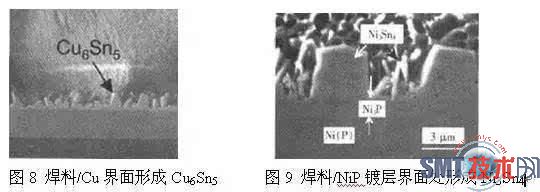

钎焊时焊料中的锡与焊盘母材反应生成以Cu6Sn5为主的金属间化合物从而实现连接。焊点质量不但与界面化合物有关,而且与合金基体显微组织也有关。Sn0.7Cu合金熔点为227℃,组织相对比较稳定,在β-Sn基体上分布着Cu6Sn5,由于熔点较高很少作为焊膏使用,主要应用于波峰焊中。Sn3.5Ag合金熔点为221℃,组织相对稳定,在β-Sn基体上分布着Ag3Sn金属间化合物,起着固溶强化作用,塑性良好,但价格偏高。

3.4无铅焊料合金与镀层兼容性

无铅化电子组装中,元器件和PCB表面镀层有多种镀层材料,无铅合金选择时应该考虑与无铅镀层材料的兼容性。比如PCB镀层基友ENIG、HASL、I-Ag、I-Sn及OSP五中图层材料,从润湿性、力学性能及无铅焊料兼容性方面考虑,无铅焊料的最佳选配PCB表面材料主要为ENIG、T-Ag、和OSP三种。从润湿性方面考虑,对于ENIG镀层,无铅焊料表现了良好的铺展率,其中SnCu焊料有着最大的铺展率,SnAg和SAC次之;对于I-Ag镀层,锡铅焊料没有表现出比无铅焊料特别优异的铺展率,这与其他PCB表面保护层的青睐是很不相同的。

选择焊料兼容的焊盘镀层主要取决于界面反应及化合物的形成。焊料能够实现与木材的良好连接在于Sn能够与Cu、Ni等母材金属或镀层之间形成金属间化合物,从而促进焊料在金属表面的润湿铺展及原子间键合,进而形成可靠地连接。不同的焊料合金与界面材料形成的可焊性。

3.5无铅焊料合金超电势

无铅焊料与传统焊料相比,其电化学性能有显著差异,主要表现在Bi、Ag和Cu等元素的标准电极电位方面,如表4所示,相比较Pb元素均与Sn之间有较大电位差,因而在无铅焊料合金的选择方面,应当考虑超电势的变化和影响。当然,合金中加入微量的轻稀土元素和少量的Zn可进一步改善焊料的超电势,也可进一步降低无铅焊铝合金电极的临界电流。

3.6无铅焊料合金性能评

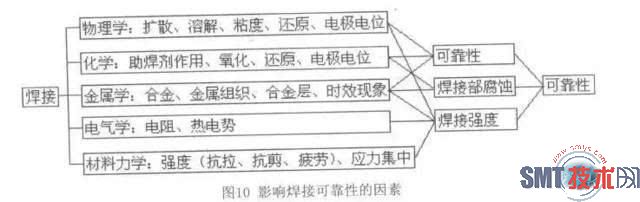

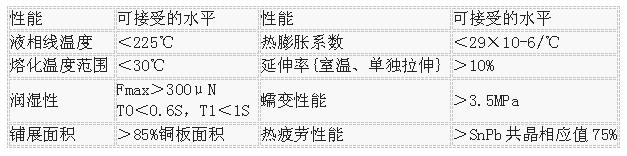

目前无铅焊料的配方很多,应该根据实际情况选择最合适的无铅焊料合金。图10为影响焊接可靠性的主要因素,无铅焊料合金在降低对铜溶解率、提高焊点光亮度以及低的热膨胀系数、均匀的金属间化合物、优异的力学性能、抗锡温性能、抗氧化和腐蚀性能、康店偏移性能、抗蠕变性能及抗热和机械疲劳性能方面都有新的要求。表5给出NCMS提出的一般性能评价标准。

表5 NCMS提出的无铅焊料合金性能评价标准

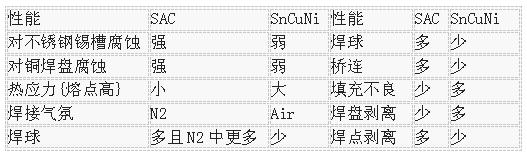

除了考虑合金本身性能外,实际生产中还应考虑其公艺性,如波峰焊中SAC和SnCuNi合金的选择,如表6所示。SnCuNi合金基地比较柔软,强度要比SAC合金低吗,而SAC系列基本相似。4点弯曲试验和跌落试验中,SnCuNi性能较SAC合金好,而低音含量的SAC比高银含量的SAC合金要好。

表6 波峰焊接中SAC及SnCuNi合金工艺性能对比

焊膏用助焊剂主要组分包括触变剂、活性剂、溶剂和各种添加剂,另外还要加入微量的添加剂,如缓蚀剂、成膜剂、抗氧化剂、调节剂等。无铅焊料合金成分和温度都发生很大变化,由于焊剂与合金表面之间有化学作用,因此不同合金成分要选择不同助焊剂;其次无铅合金熔点高,需提高助焊剂的活化温度;最后无铅焊膏要求焊后残留少,且无腐蚀性,满足ICT探针能力,防止电迁移影响电气可靠性。

表7 松香助焊剂特点及应用

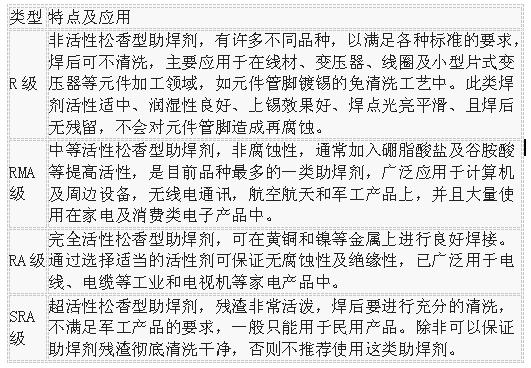

无铅焊膏用助焊剂选择时主要考虑活性及清洁度。一般根据PCB和元件的存放时间、引脚材料或表面镀层的氧化程度选择焊膏活性;根据探针测试、表面清洁度和产品要求选择不同清洗工序焊膏。

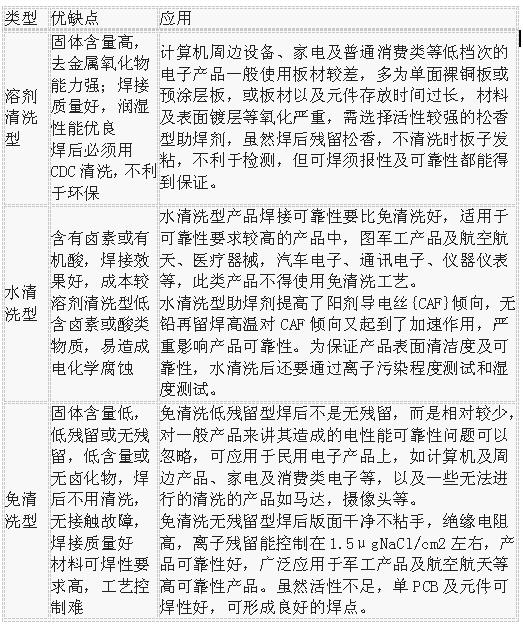

不同活性焊膏按清洗方式,主要包括溶剂清洗,水清洗和免清洗,广泛应用于军工、航空航天、医疗、通讯、汽车电子、计算机及周边产品、家电、消费类电子、元件加工及工业产品领域等。一般选择助焊剂残留物比较松软的,不粘针头助焊剂种类,避免使用残留物很硬、黏度很高的助焊剂。目前免洗助焊剂引起业界广泛关注,其固体含量极小,憨厚残留少且呈中性,可以不用清洗,既免去了清洗设备和材料成本,又减少了对环境的危害。BGA和CSP等一般都采用高质量免清洗焊膏。表7为松香型助焊剂的主要特点及应用情况,表8为不同活性助焊剂的特点及应用情况。

表8 几种类型助焊剂的优缺点比较

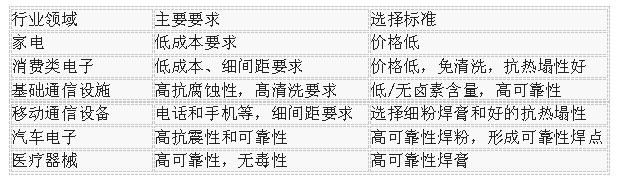

无铅焊接工艺中焊膏等材料的选择是最关键与困难的,它是一个系统。焊膏的选择一般根据不同产品进行选择;

●根据产品本身的价值和用途及髙可靠性要求选择不同质量焊膏;

●根据组装工艺,PCB、元器件的具体情况选择和金;

●根据PCB和元件的存放时间及表面氧化程度选择焊膏活性;

●根据产品对清洁度的要求来选择是否采用免清洗;

●根据PCB组装密度来选择和金粉末颗粒镀;

●根据施加焊膏的工艺及组装密度选择焊膏黏度。

5.1选择合金

根据组装工艺、PCB及元器件情况选择合金。LED、LCD、热敏电子元器件、散热器、高频头、防雷元件、温控元件、火警报警器、空调安全保护器及柔性板等加热温度不易过高;另外,进行多层次多组件的分布焊接及二次低温焊接时均需选择低温合金,如SnBi等。计算机及周边设备、通讯产品、汽车电子、仪器仪表及视频等产品中,中温系合金应用较普遍。半导体器件组装,多层电路板焊接、多级封装的一级焊接机高温工作下工作的元器件焊接,据需选择高温合金,如SnAu等。

5.2选择活性及清洗方式

根据PCB及元件存放时间、焊盘/焊端表面氧化程度、产品对清洁度要求及清洗方式选择合适活性焊膏,具体可参考表7和8。再次,针对一些客户与市场的特殊需求,如表面光泽需求,尼宏半田,Loctite、Indium、和Cookson也有产品开发。综上所述,选择焊膏时必须根据自己产品的类型,要求、特点去进行选择,但为了节省制造成本,主流是侧重免清洗工艺。

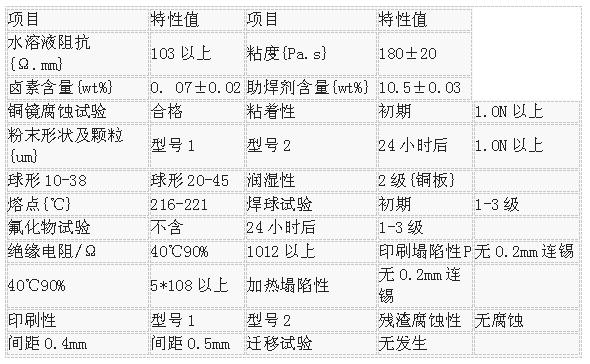

5.3选择颗粒度及粘度等

(1)从印刷工艺考虑,不同的产品组装密度和涂敷工艺,选择不同合金粒度和粘度的焊膏。焊膏颗粒度和粘度与可印刷性有很大关系,要使焊膏脱模顺利,焊料颗粒尺寸要遵从“三球定律”、最好遵从“五球定律”。针对小型元件比较多的组装,应当采用颗粒度小的焊膏,目前一般选择3好或4号粉,而对于间距元件产品可以选择更细粉如5号粉,只是成本较高。无铅焊膏的物理性能评估内容一般包括合金颗粒度及形状、助焊剂含量、粘度、可印刷性、腐蚀性等等,表9为无铅焊膏基本性能评估内容。

表9 无铅焊膏基本性能评估内容

(2)从焊接工艺考虑,无铅再流焊用焊膏液相线温度要低于250℃,一般要求为温度在232~240℃之间。焊膏选择主要考虑尽量降低再流温度而较少考虑成本,因为金属成本在焊膏制造流程总成本中所占比重较少。

5.4根据不同产品功能和性能及可靠性要求选择焊膏

J-STD-001B标准根据产品主要功能或性能的要求,将电子产品分成三大类:第一类为消费类电子产品,如收录机、收音机等。第二类为专门耐用的消费类电子产品,包括对性能与寿命均有要求但并非十分严格的产品,其在典型的使用环境条件下不能出现早期失效的情况,如计算机、通讯产品和一些汽车电子产品等。第三类为高性能要求的电子产品,包括需连续高性能和恶劣的环条件下使用、但在寿命期内又不能出现失效的电子产品,如航空航天电子产品、军事用途产品和用于救生系统的电子产品等。表10为不同电子产品对韩高性能的要求。

表10 不同电子产品对焊膏性能的要求

第一类产品中,以手机电路板为例,生产有两个重要的特点,意识电路板尺寸小,虽然元件比较单一,单0201类微型元件和BGA、QFP类细间距器件对组装工艺要求比较高;二是手机生产需要PCB组装工艺的速度很高。手机制造用焊膏须在防立碑、空洞、虚焊和印刷速度等方面满足要求。家电及消费类电子产品一般推荐用Sn3.5Ag、SAC305、SAC387、SAC396、SAC405等合金的免清洗低残留焊膏,其可靠性和可焊性均较好,与母材、镀层等有非常好的兼容性。

第二类产品中,以汽车工业为例,越来越多的电子产品进入车载音像、导航、GPS、电动车窗、电子收费监视,无铅合金的韧性不如锡铅合金,如果使用陶瓷元件,由于热膨胀程度的不同,焊点不能像锡铅合金缓冲应力,容易产生接处裂纹。尤其发动机和离合器等高温部位的内部或表面,还对高熔点焊料提出需求。SAC合金具有极佳的高温力学性能,而且底部填充料的应用有效的减少焊点大部分应力,从而延长了它的寿命。汽车单子产品针对其他工作环境,比如气囊和GPS控制等系统也可以选用SACSb。SACIn等,进一步提高其焊点强度和疲劳寿命,降低产生焊点裂纹的可能性,且使用水清洗型或松香型焊膏。

第三类产品中,以军工、航空航天及医疗电子设备为代表的产品,需要达到非常高的可靠性,推荐使用Sn305Ag、SAC合金的水清洗型或松香型焊膏。也可以根据具体情况选用其他焊料,以提高焊点强度,改善焊膏性能。

目前,华为、中兴、航盛、大宇、旭电、富士康、冠捷、台达、环隆电气等亚洲区企业,大部分使用SAC305合金,而飞利浦、西门子、升茂科技等欧美区企业,大部分使用SAC387.随着降低成本的继续深入,部分台资企业已开始使用低银合金,比如Sn0.3Ag0.7Cu及Sn0.5Ag0.7C合金。

6结束语

锡膏生产企业应该针对不同用户的特定要求研发相关适用性更强更高的产品,电子组装业的无铅化已成为必然趋势,电子产品制造商应该根据自身产品的特点,从元件类型、线路板类型、表面涂敷类型、组装工业等方面考虑,选择合适的无铅焊膏,满足产品工序性,工艺性及可靠性,从而获得高的产品可靠性和成品率,同时降低企业运营资本。